摘要

曲柄连杆机构作为汽车发动机的核心运动组件,其结构设计与动力学特性直接影响着发动机的动力输出、燃油经济性及可靠性。随着内燃机高效化与混合动力技术的发展,传统曲柄连杆系统面临轻量化设计、高爆压承载、动态应力优化等关键技术挑战。本文以四缸直列发动机为研究对象,针对曲柄连杆机构的疲劳失效、振动噪声及摩擦损耗等问题,开展系统性结构设计与多学科仿真分析,旨在构建具有高功率密度与长寿命周期的曲柄连杆系统优化方案。

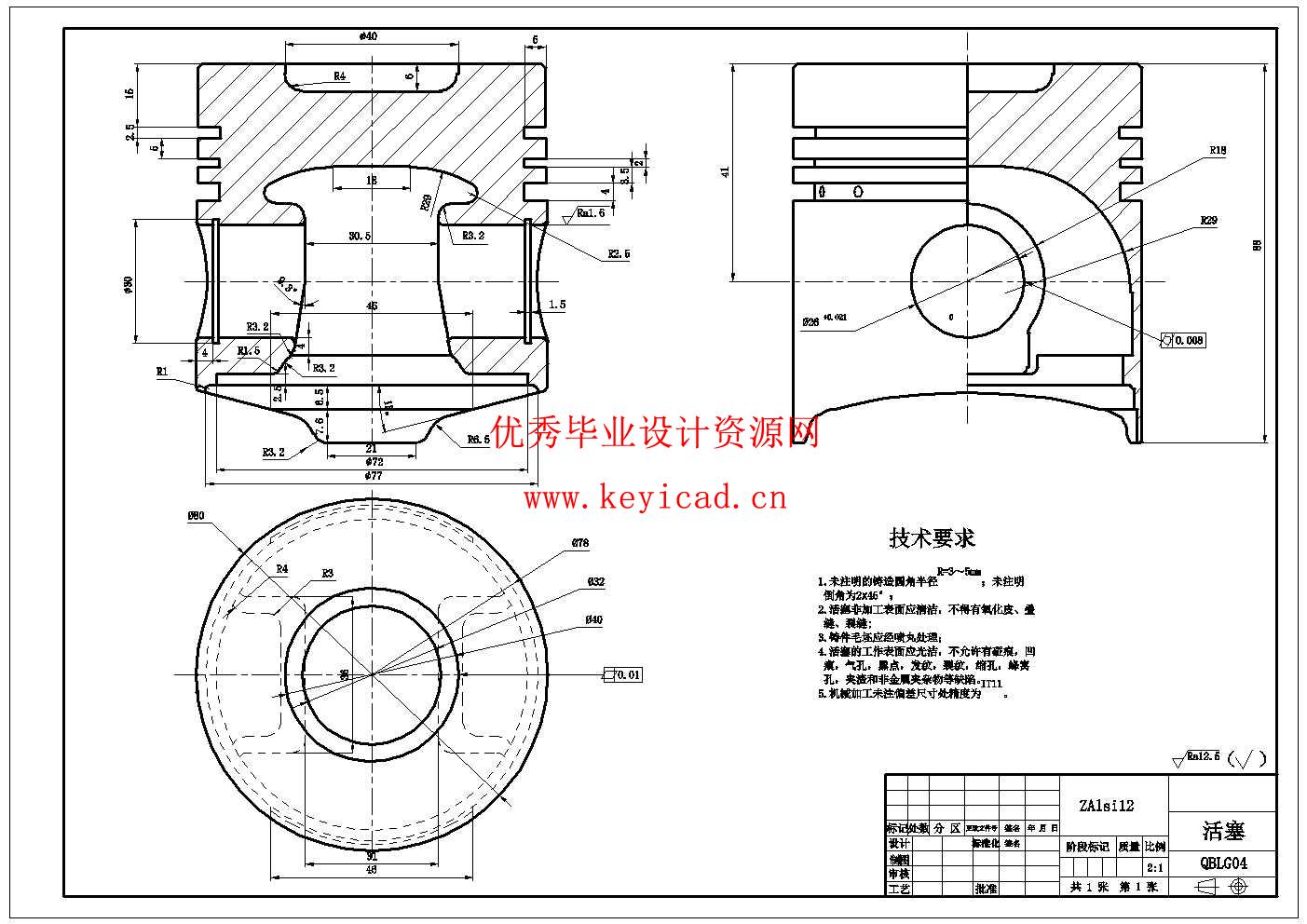

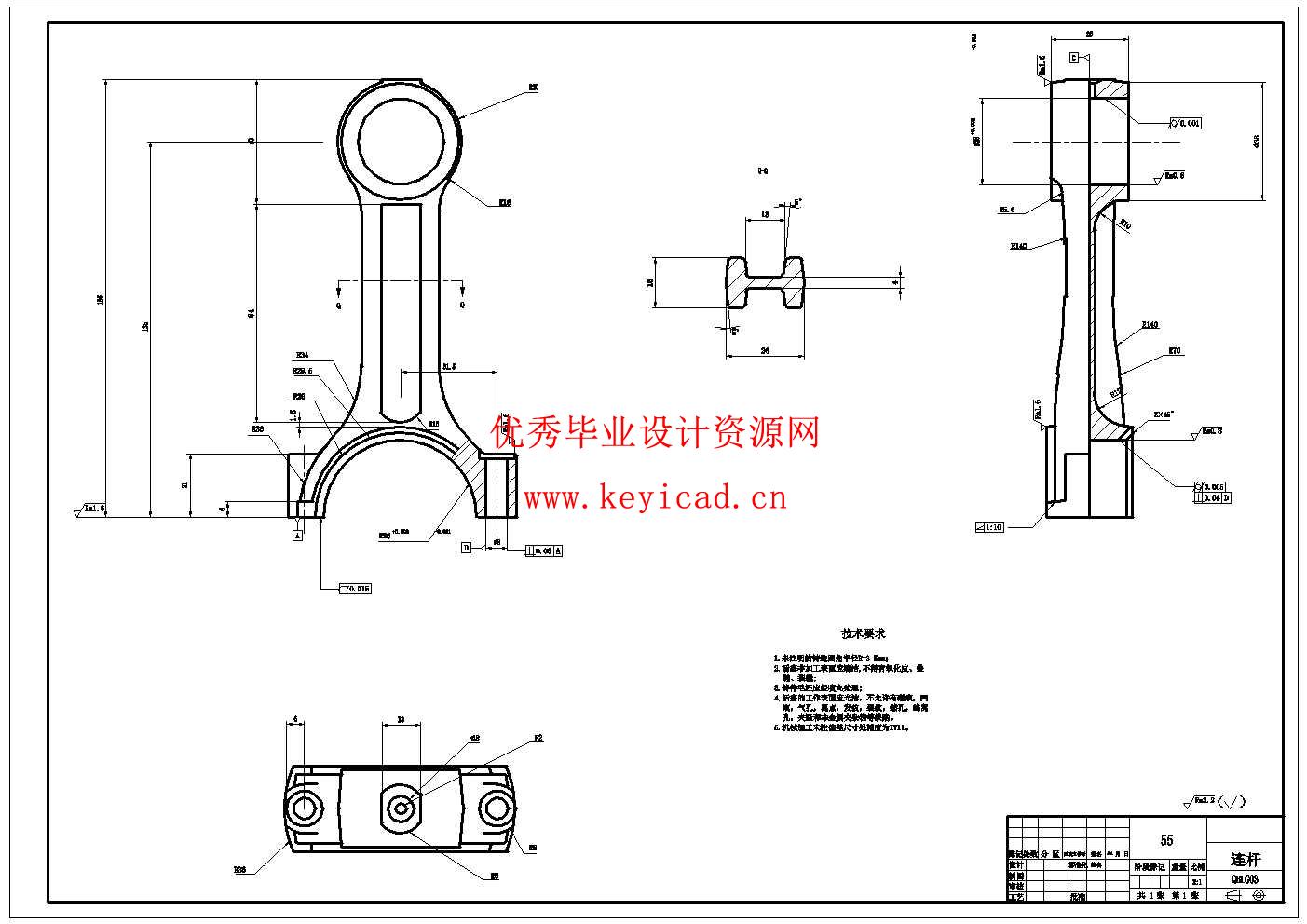

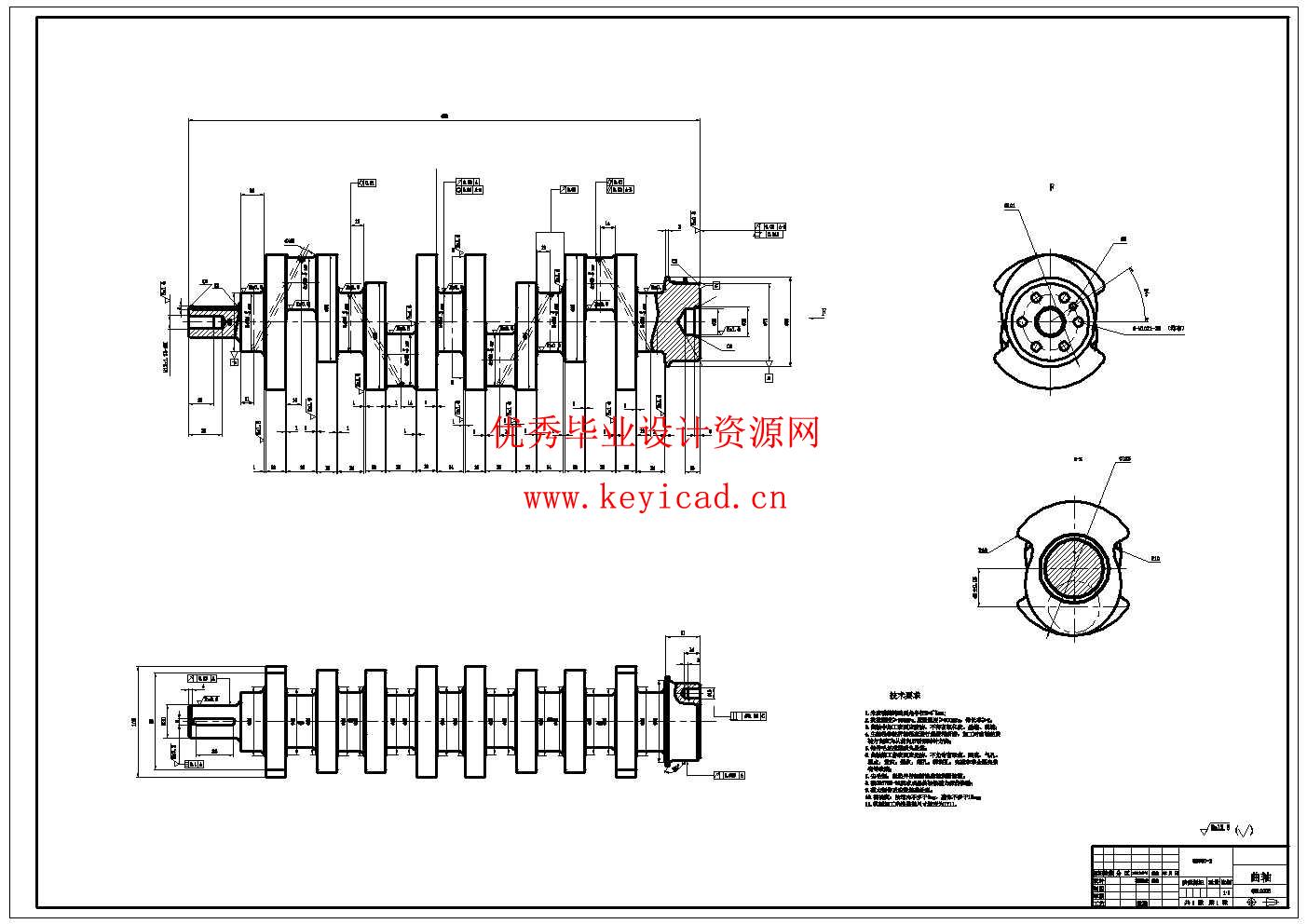

研究基于运动学与动力学理论,建立了曲轴-连杆-活塞多体系统力学模型,解析了气体爆发压力与惯性载荷的耦合作用规律。通过拓扑优化方法对连杆工字截面进行轻量化设计,采用变圆角过渡曲柄销结构降低应力集中效应。针对活塞组开展热机耦合分析,优化裙部型线设计以改善润滑特性,并通过非对称椭圆配缸技术控制横向敲击。在曲轴设计中引入平衡重相位优化算法,结合有限元模态分析识别临界共振频率,提出基于复合阻尼结构的振动抑制策略。研究进一步运用热力耦合仿真手段,揭示了摩擦副瞬态温度场分布规律,为材料表面处理工艺提供理论依据。

研究结果表明,优化后的曲柄连杆系统实现了结构强度与轻量化的协同提升,曲轴疲劳安全系数提高22%,连杆轴向刚度增强18%,活塞侧向力波动降低30%。通过数字孪生技术构建的虚拟验证平台,有效缩短了设计迭代周期。该成果为高强化发动机曲柄连杆机构的创新设计提供了系统的解决方案,对提升发动机热效率与可靠性具有重要工程应用价值。

关键词:曲柄连杆;结构设计;仿真分析

目录

摘要 III

Abstract III

第一章 引言 1

1.1选题的背景及意义 1

1.2国内外研究现状 1

1.2.1国内研究现状 1

1.2.2国外研究现状 2

1.3主要研究内容 3

第二章 制动器的结构与设计原则 4

2.1 汽车制动系功用及分类 4

2.2 盘式制动器的分类与介绍 4

2.3 盘式制动器的结构与工作原理 6

2.4 制动器设计的一般原则 8

2.4.1 制动效能 8

2.4.2 制动效能稳定性 8

2.4.3 制动间隙调整简便性 8

2.4.4 制动器的尺寸及质量 8

2.4.5 噪音的减轻 9

第三章 制动器设计 10

3.1设计参数 10

3.2 盘式制动器主要元件 10

3.2.1 制动盘 10

3.2.2 制动块 13

3.2.3 制动钳 13

3.2.4 衬块报警装置设计 14

3.2.5 摩擦材料 14

3.2.6 制动器间隙及调整 14

3.3制动器制动力分配分析 15

3.4 同步附着系数的选取 15

3.5 制动器效能因数 17

3.6 制动器制动力矩的计算 17

3.7 制动系统性能要求 18

3.7.1 制动时汽车的方向稳定性的要求 18

3.7.2 制动减速度j的要求 18

3.7.3 制动距离S的要求 19

3.7.4 制动踏板行程的计算 19

3.7.5 其他 19

3.8 摩擦衬片的磨损特性 20

(1)比能量耗散率 20

(2) 比滑磨功Lf 20

第四章 关键零部件校核校核 22

4.1制动器的热容量和温升的核算 22

4.2 制动器的调试 22

4.2.1制动盘的技术要求 22

4.2.2 制动钳技术总成要求 23

4.2.3 前轮轮毂总成技术要求 23

第五章 热力耦合有限元分析 26

5.1 摩擦副三维模型的建立 26

5.2 前处理 27

5.3结果分析 29

参考文献 34

说明书

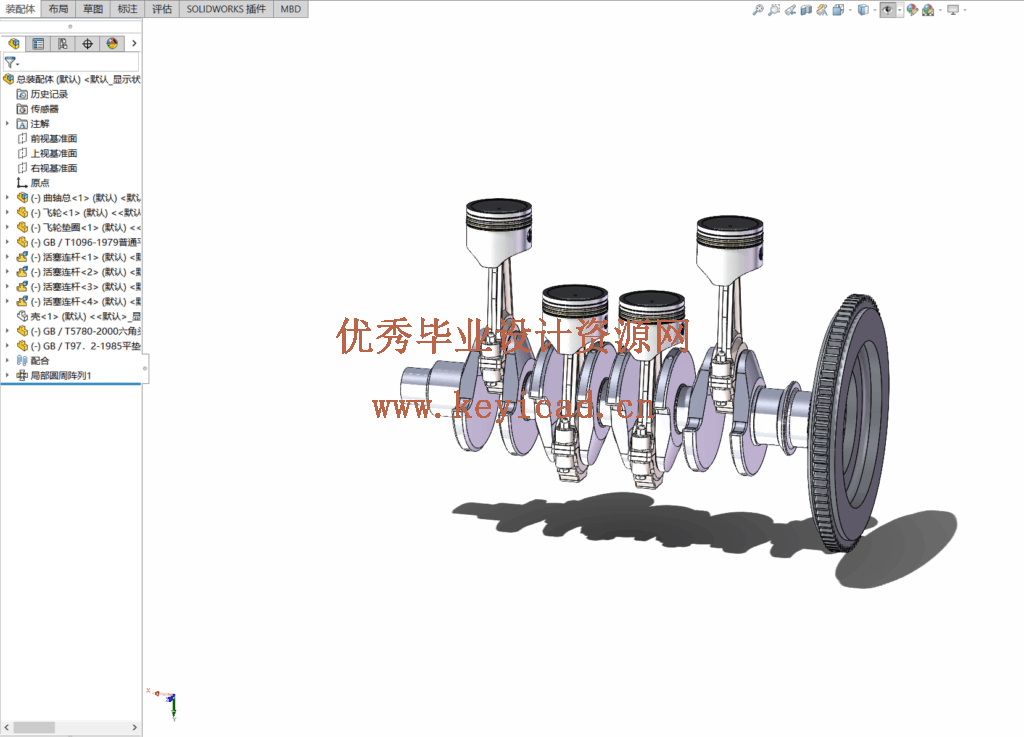

三维模型

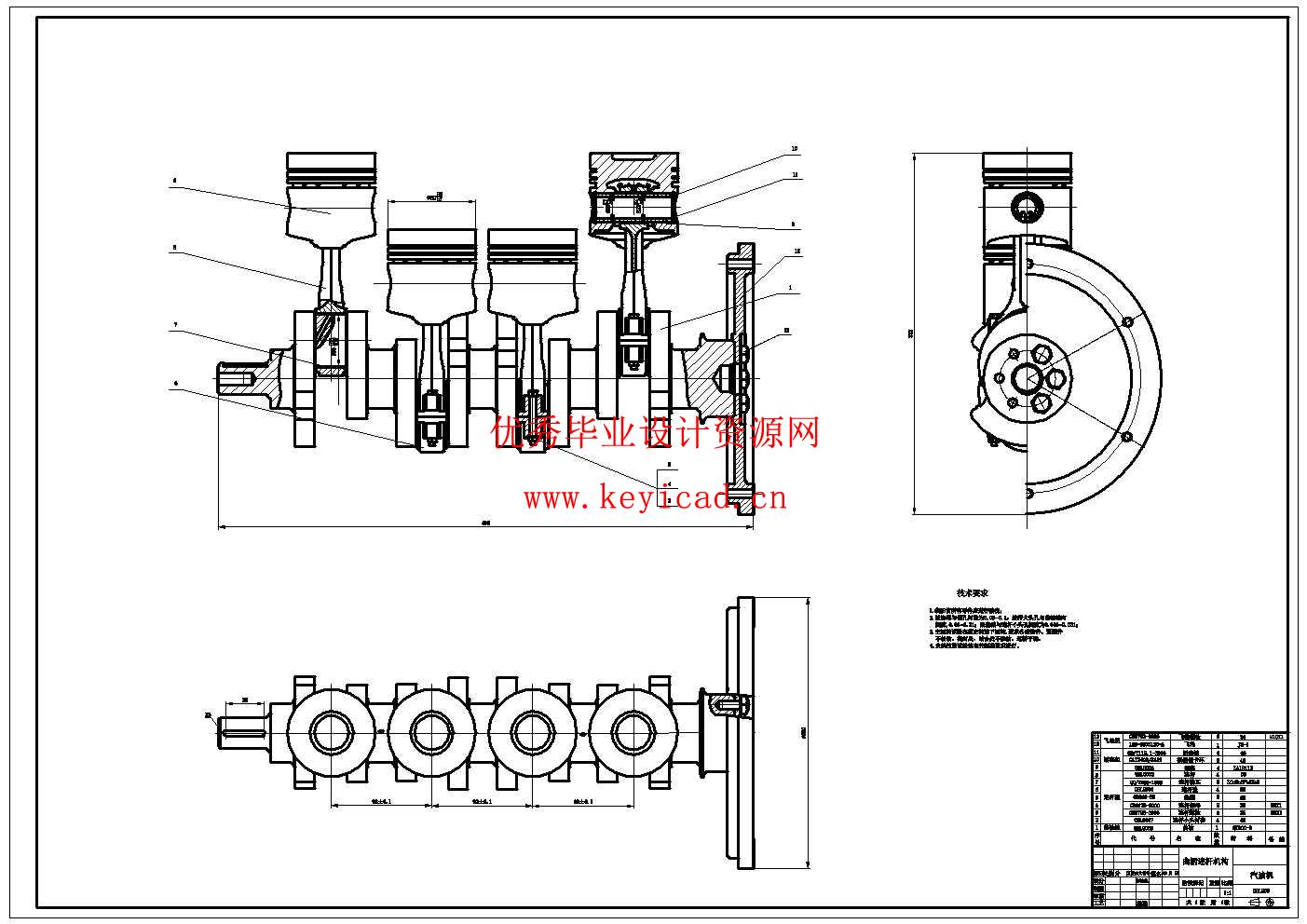

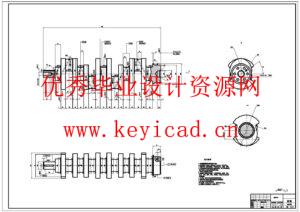

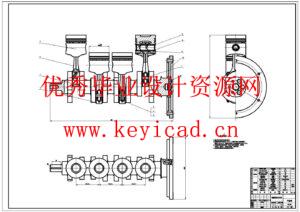

CAD图纸

文件列表