摘要

针对传统冲床送料效率低、定位精度不足的问题,本研究提出了一种自动下料冲床的优化机械结构设计方案。以辊轴式送料机构为核心,通过曲柄摇杆与曲柄滑块的复合驱动系统,实现送料动作与冲压行程的精确同步。设计中重点优化了上下辊轴直径匹配与压紧装置,采用板簧式柔性夹持与撞杆式抬辊机构,兼顾材料保护与送料稳定性;结合棘轮机构控制间歇送料节奏,并完成齿轮传动系统、轴系及轴承的强度校核,确保关键零部件的可靠性。此外,通过润滑系统优化与密封设计,显著提升了设备使用寿命与维护便捷性,形成了一套高效、稳定的自动化冲压解决方案。 研究成果表明,该结构通过机电协同设计显著提升了冲床自动化水平,送料定位精度达±0.1mm,生产效率较传统机型提高20%以上。创新性引入模块化送料单元,可适配不同厚度板材与冲压工艺需求,解决了中小批量生产中的柔性化难题。方案在降低人工干预的同时,通过安全防护设计有效规避操作风险,为传统冲床智能化改造提供了技术范本,具有广泛的工程应用价值与市场推广潜力。

关键词:冲床;自动下料机构;结构设计

目录

摘 要 2

1.1 冲压在机械制造中的地位及特点 5

1.2 现代冲压加工发展趋势 5

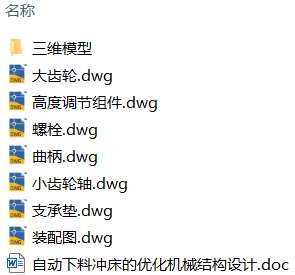

2总体方案设计 7

2.1送料机构的选择 7

2.1.1自动送料装置的选择 7

2.1.2送料方式的选择 7

2.2机构的尺寸 8

2.2.1机构的原始尺寸 8

2.2.2确定机构的尺寸 9

2.3送料机构的运动原理 11

2.4送料时间及其调整方法 12

2.5送料装置机构运动分析 12

2.5.1作滑块和板料的位移曲线图 12

2.5.2作滑块和板料的速度线图(v-t曲线) 13

2.6小结 14

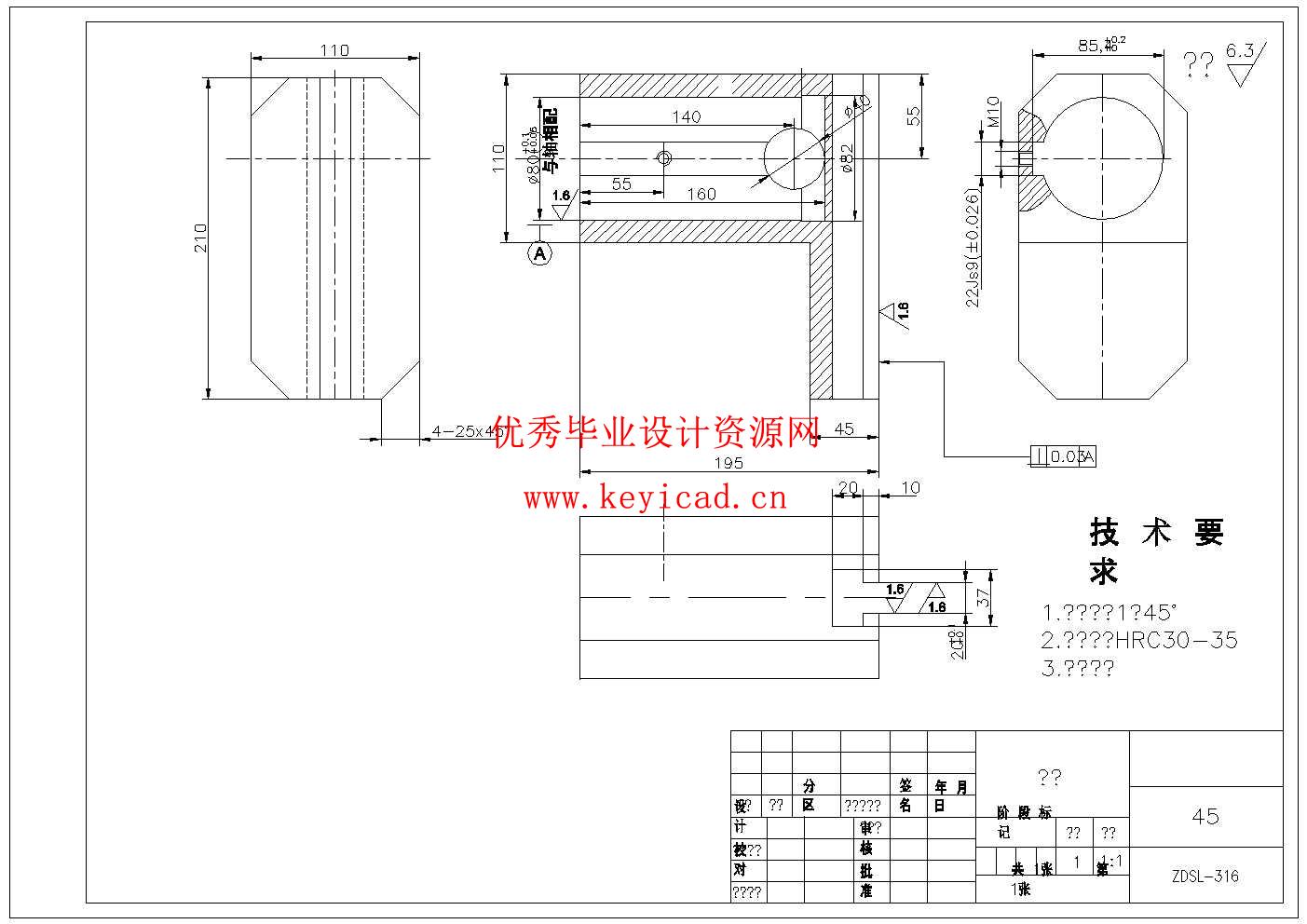

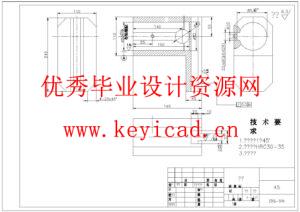

3冲床自动送料机构的设计 15

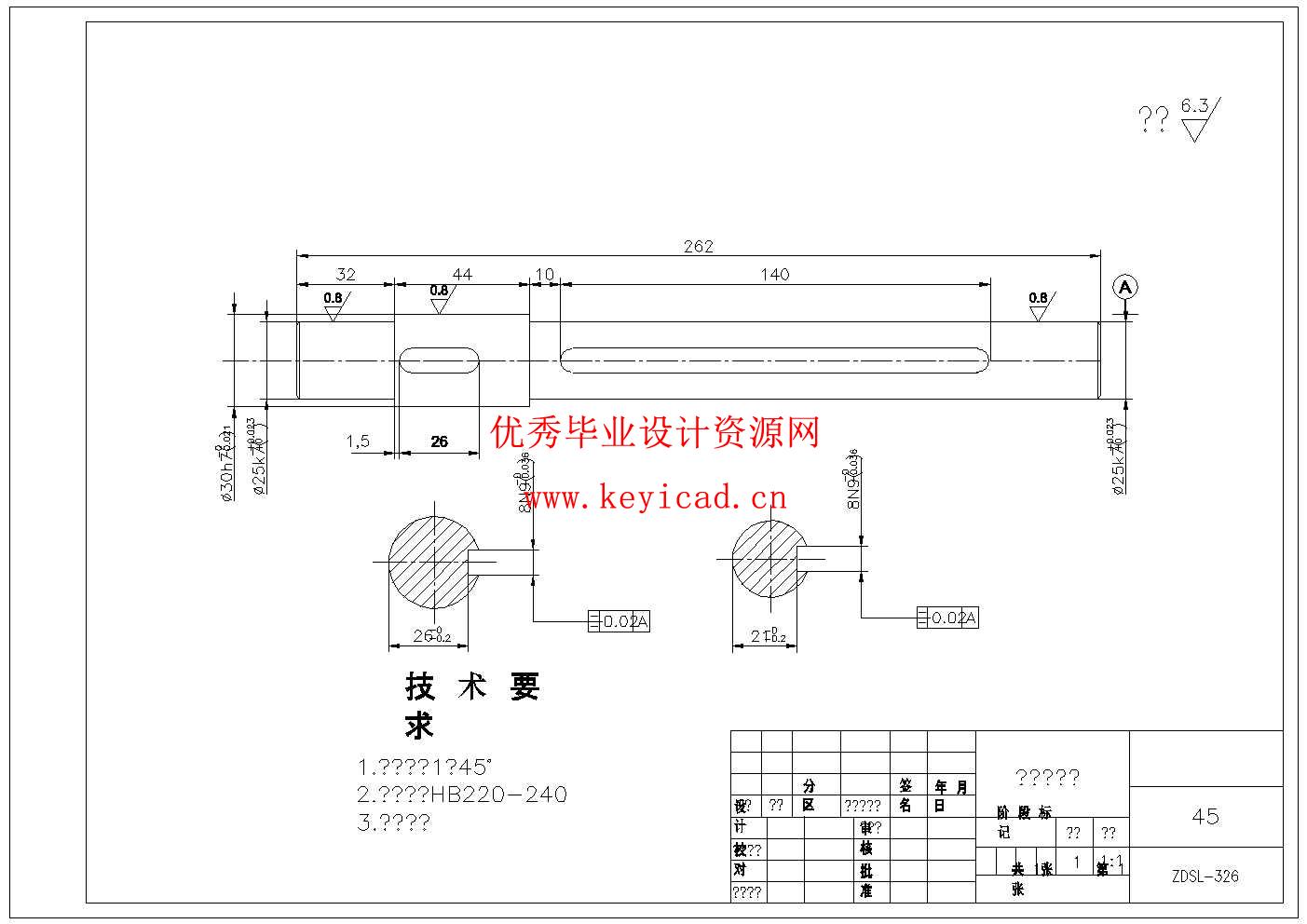

3.1上下辊的尺寸 15

3.2压紧装置 15

3.3抬辊装置 16

3.4驱动机构 17

3.4.1曲柄摇杆机构尺寸 17

3.4.2曲柄滑块机构尺寸 17

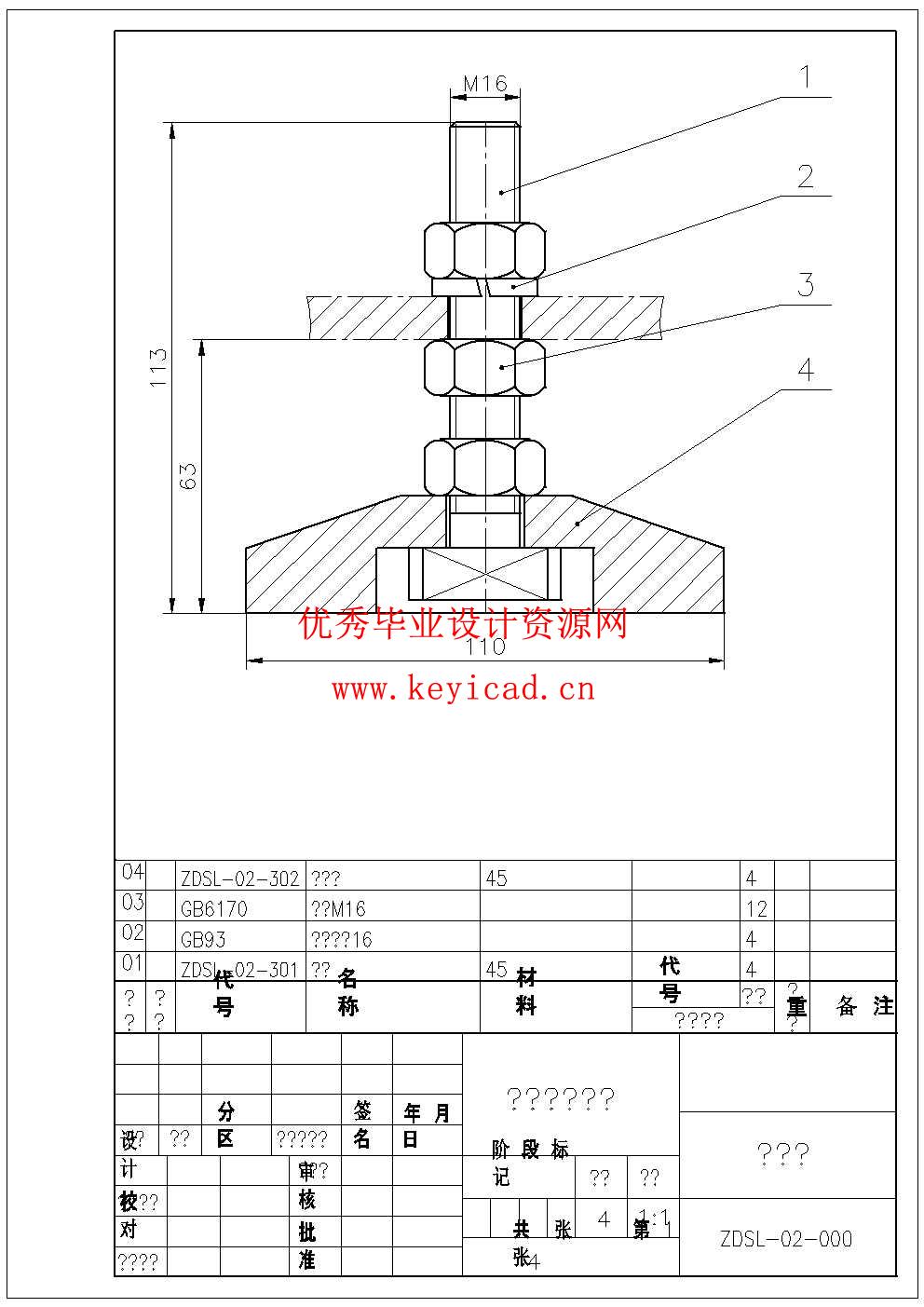

3.5间歇运动机构 18

3.6其它零件 18

3.7离合器 18

3.8小结 19

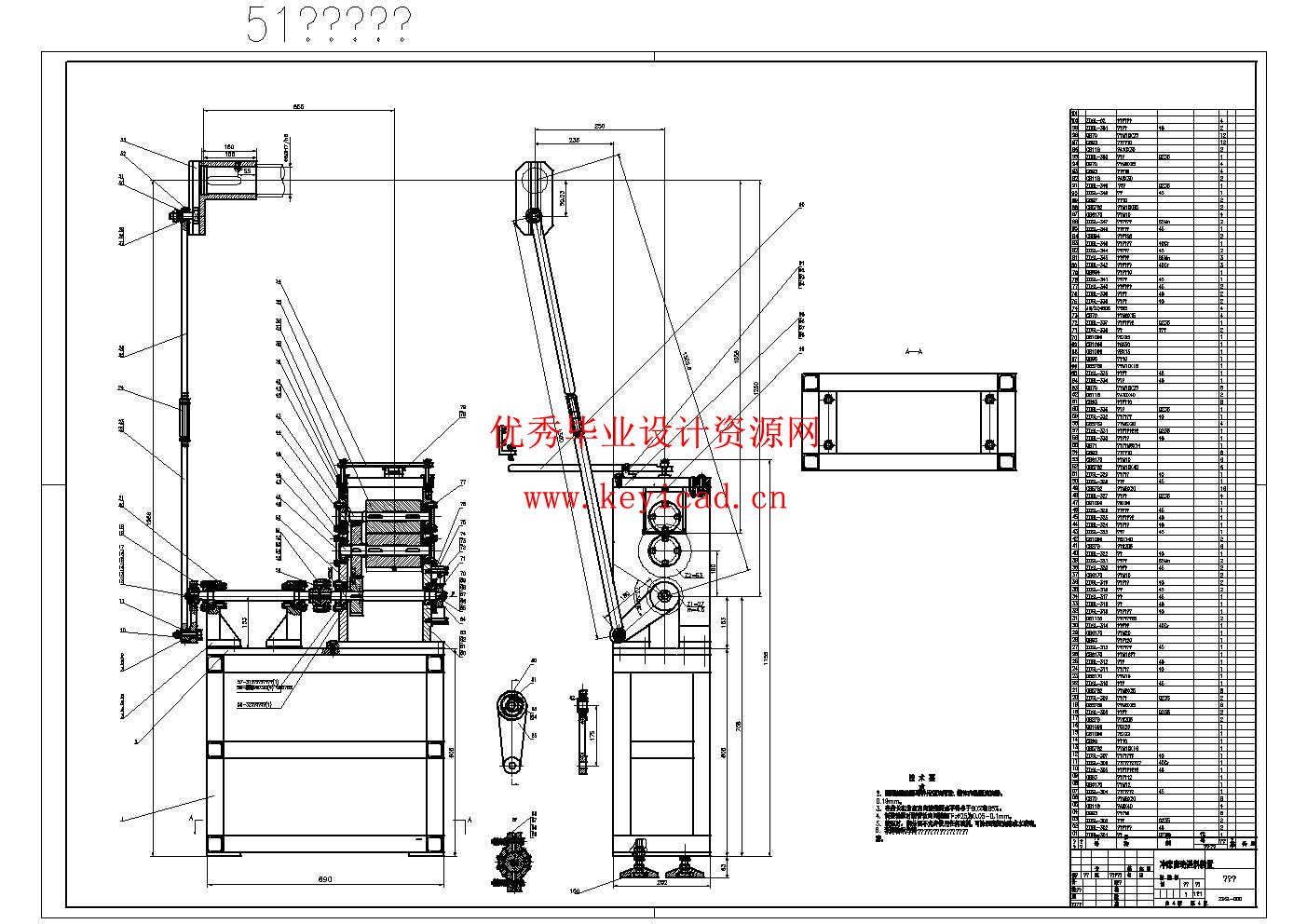

4齿轮的设计及校核 20

4.1齿轮的初步设计 20

4.2齿面接触疲劳强度验算 21

4.3齿根弯曲疲劳强度验算 23

4.4小结 24

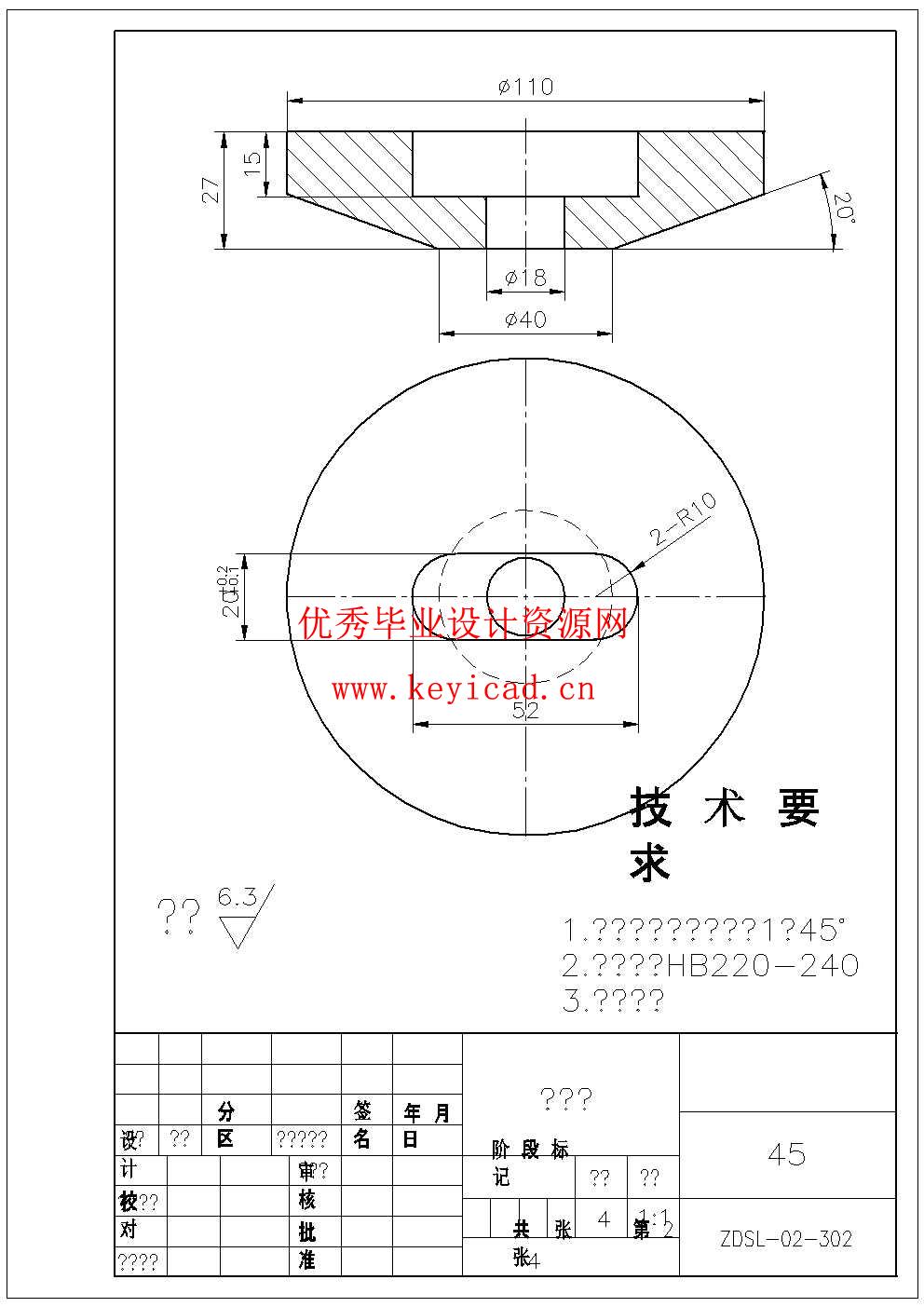

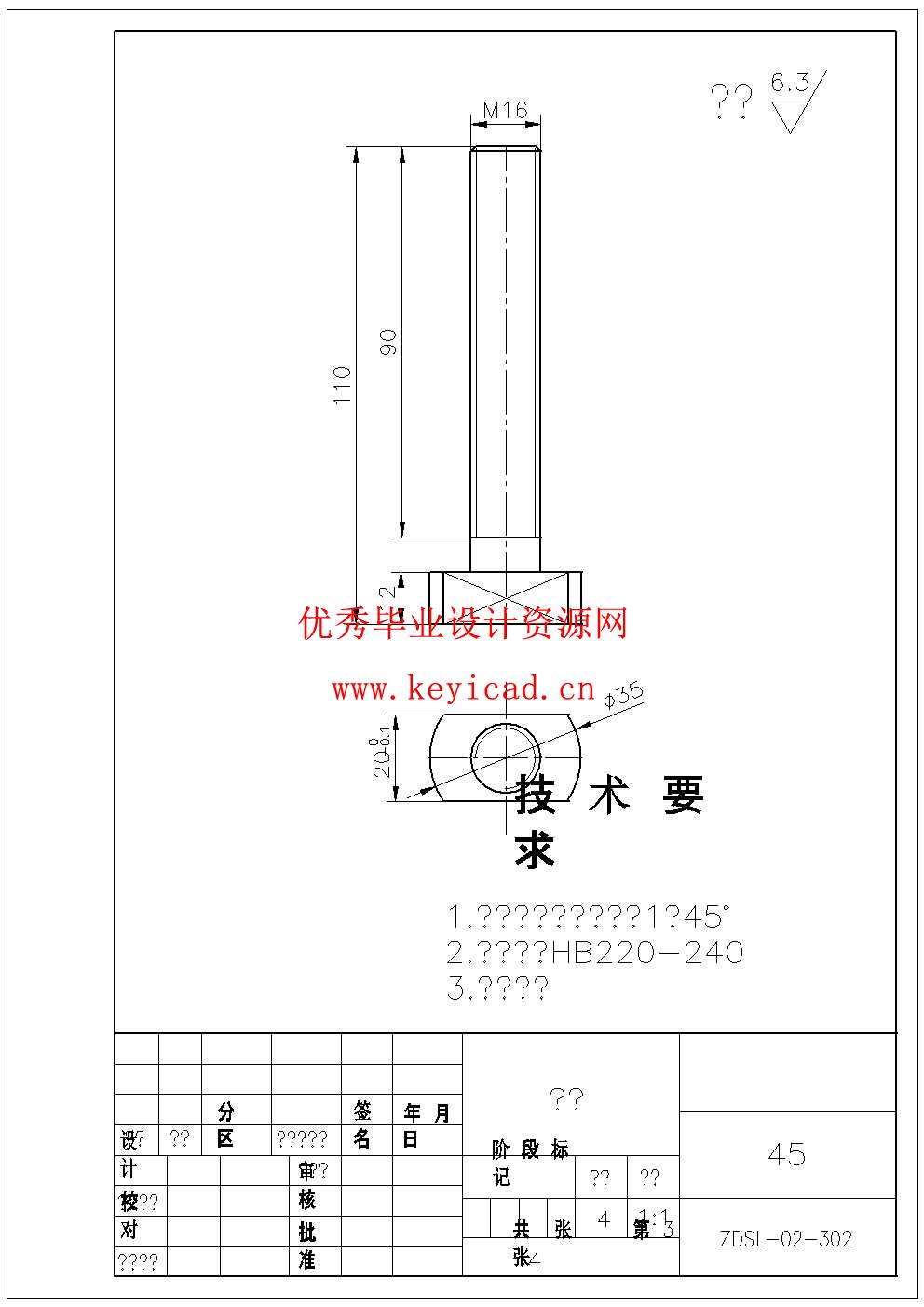

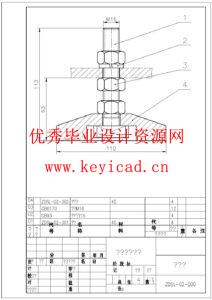

5轴的设计及校核 25

5.1下辊轴的校核 25

5.2大齿轮轴的校核 29

5.3小结 33

6 轴承的设计和校核 34

6.1第一对轴承的校核 34

6.2第二对轴承的校核 35

6.3小结 36

7 键的设计和校核 37

7.1第一个平键的设计和校核 37

7.2第二个平键的设计和校核 38

7.3第三个平键的设计和校核 39

7.4小结 40

8 零件的润滑 40

8.1齿轮的润滑 40

8.2轴承润滑 41

8.3小结 42

9. 密封和注意事项 43

9.1轴承的密封 43

9.2注意事项 43

9.3小结 44

结论 45

参考文献 47

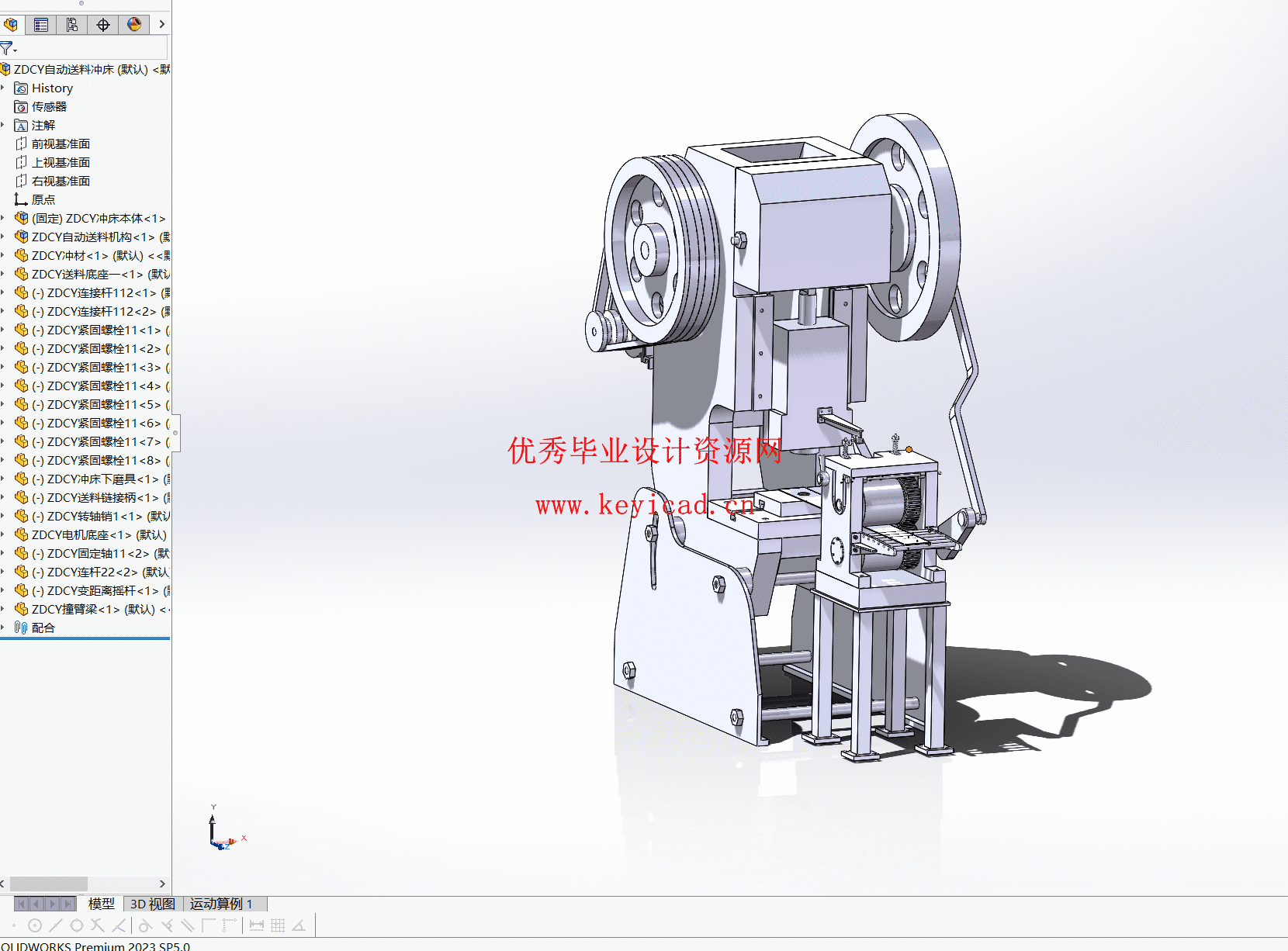

说明书

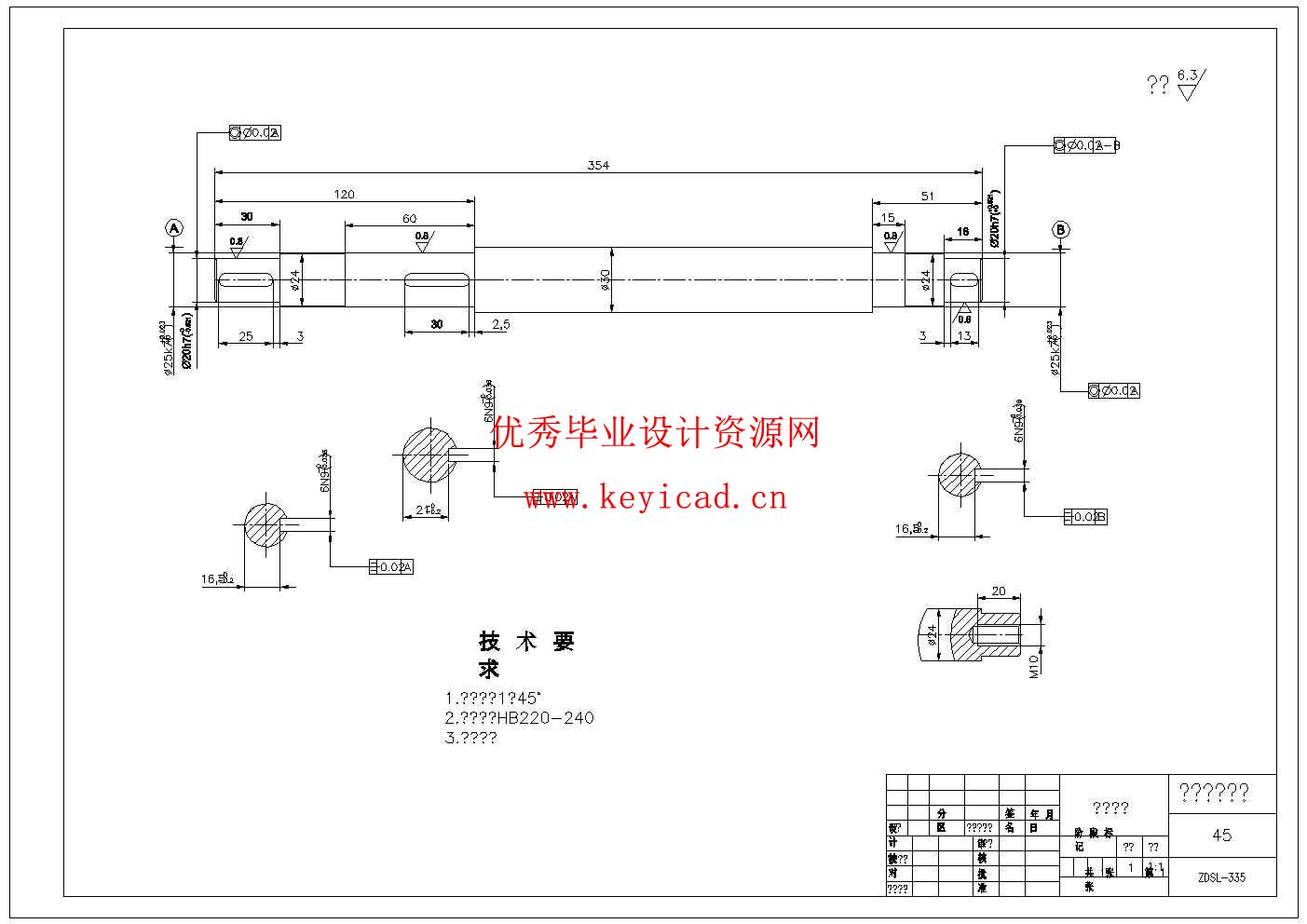

三维模型

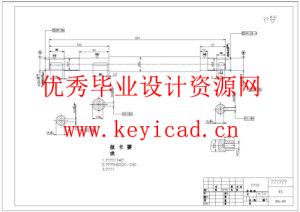

CAD图纸

文件列表