摘要

本文研究了电动汽车驱动系统的设计与优化,针对环境保护和能源结构转型的需求,分析了电动汽车驱动系统的重要性及其优化对提升车辆性能和经济性的关键作用。文章介绍了电动汽车驱动系统的总体方案,包括电机类型及其特点、驱动系统组成与原理。详细探讨了驱动系统的齿轮传动设计、散热设计、关键零部件校核计算等方面的内容。通过ANSYS仿真模型,对驱动桥壳在多种工况下的强度和刚度进行了仿真分析,并根据仿真结果进行了优化设计。研究结果表明,优化后的驱动系统提高了电动汽车的动力性和经济性,满足了设计要求和国家标准。

关键词:电动汽车;驱动系统;优化设计;ANSYS仿真;齿轮传动

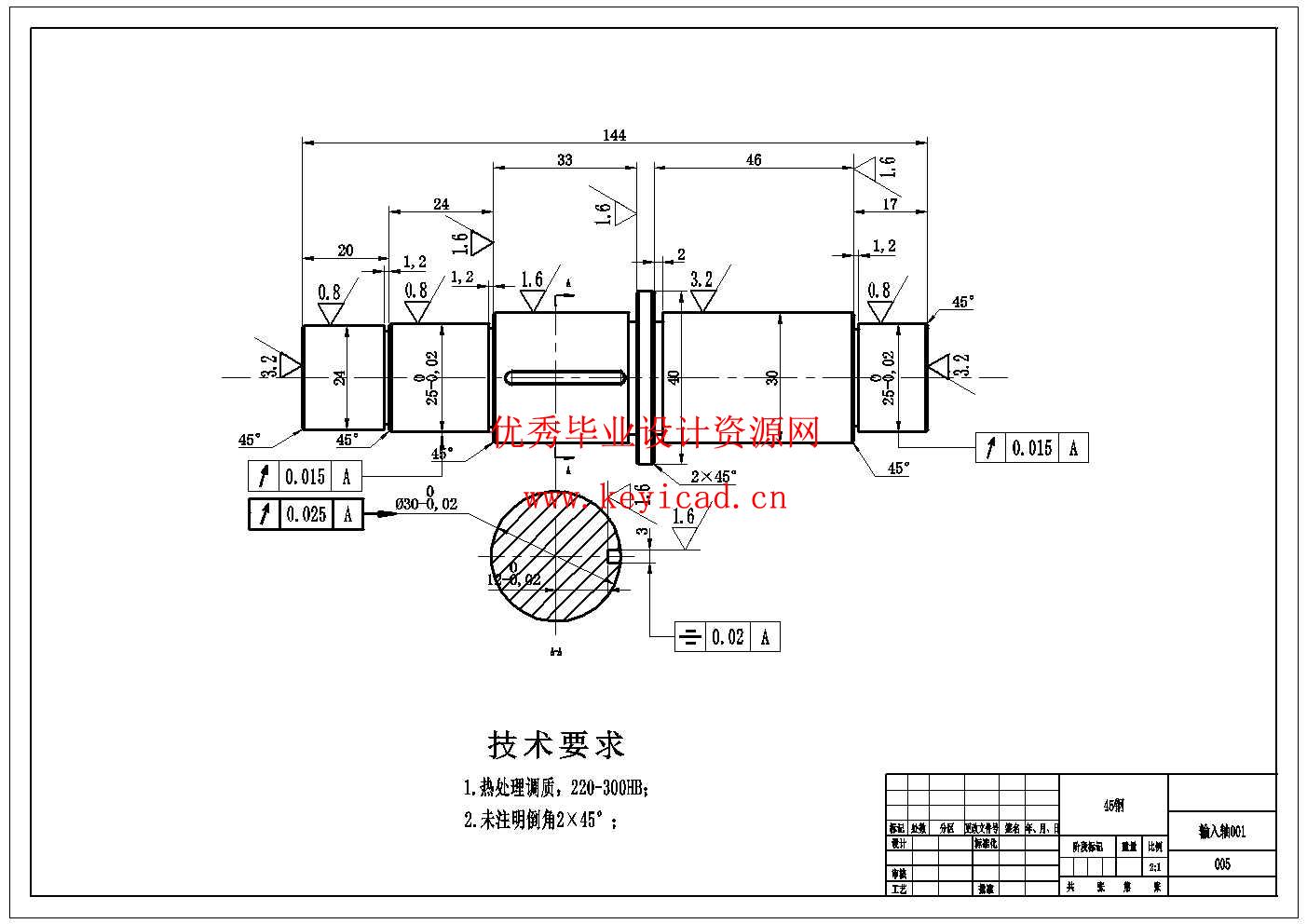

目录

第1章 绪论 1

1.1 课题研究背景及意义 1

1.2 国内外研究现状 1

1.3 本文主要研究内容及步骤 2

1.3.1 主要研究内容 2

1.3.2 主要研究步骤 3

第2章 电动汽车驱动系统总体方案 4

2.1 电机类型及其特点 4

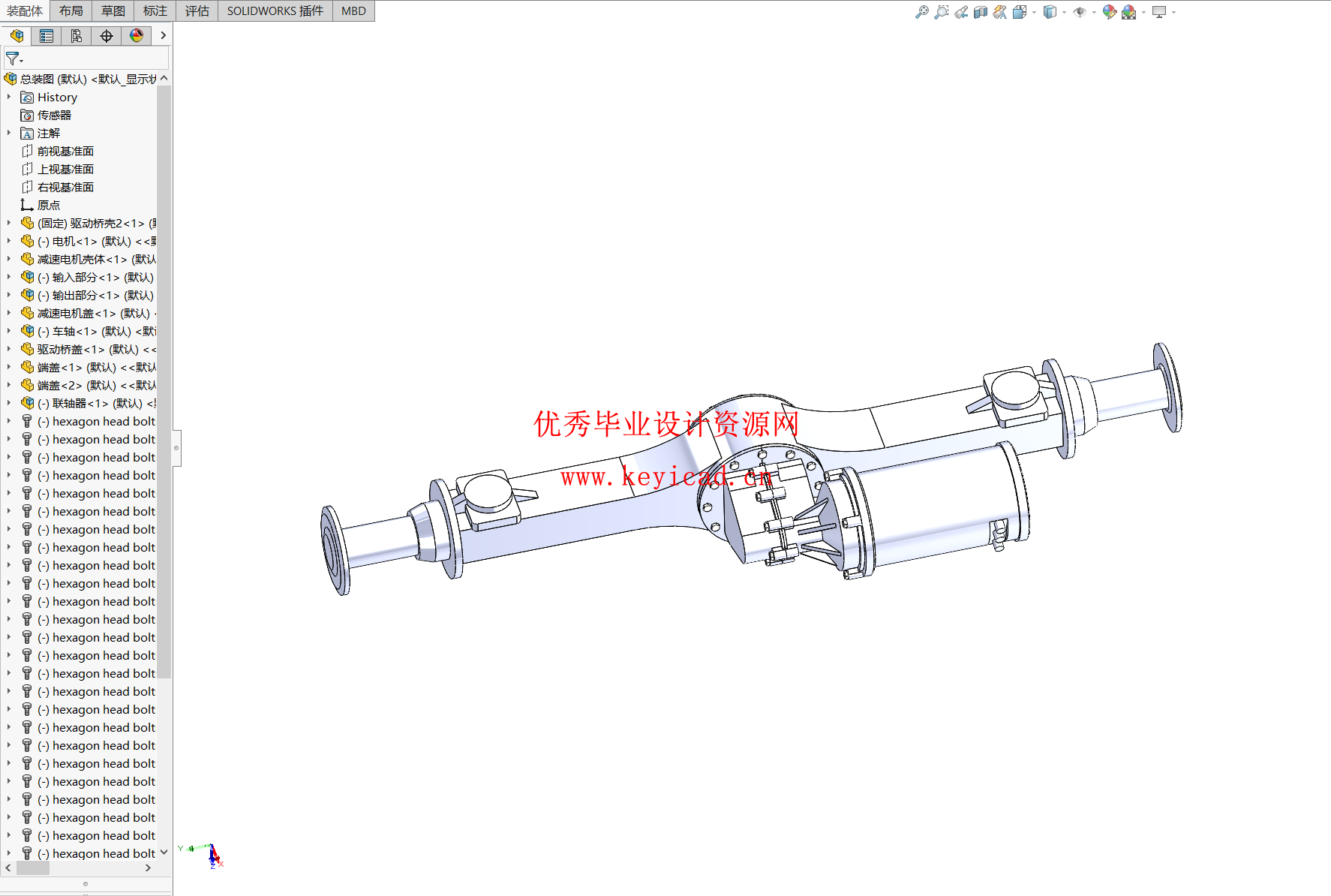

2.2 驱动系统组成与原理 5

第3章 驱动系统设计 7

3.1 齿轮传动设计 7

3.1.1 材料的选择 7

3.1.2 齿轮的设计计算 7

3.1.3校核齿面接触强度 9

3.2 驱动系统集成的散热设计 9

3.2.1 散热需求分析 9

3.2.2 散热方式选型 10

3.2.3 散热结构设计 12

3.2.4 热管理系统集成与控制 13

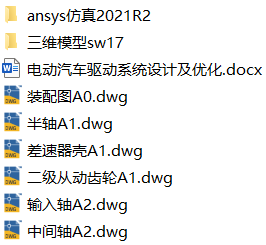

第4章 关键零部件校核计算 14

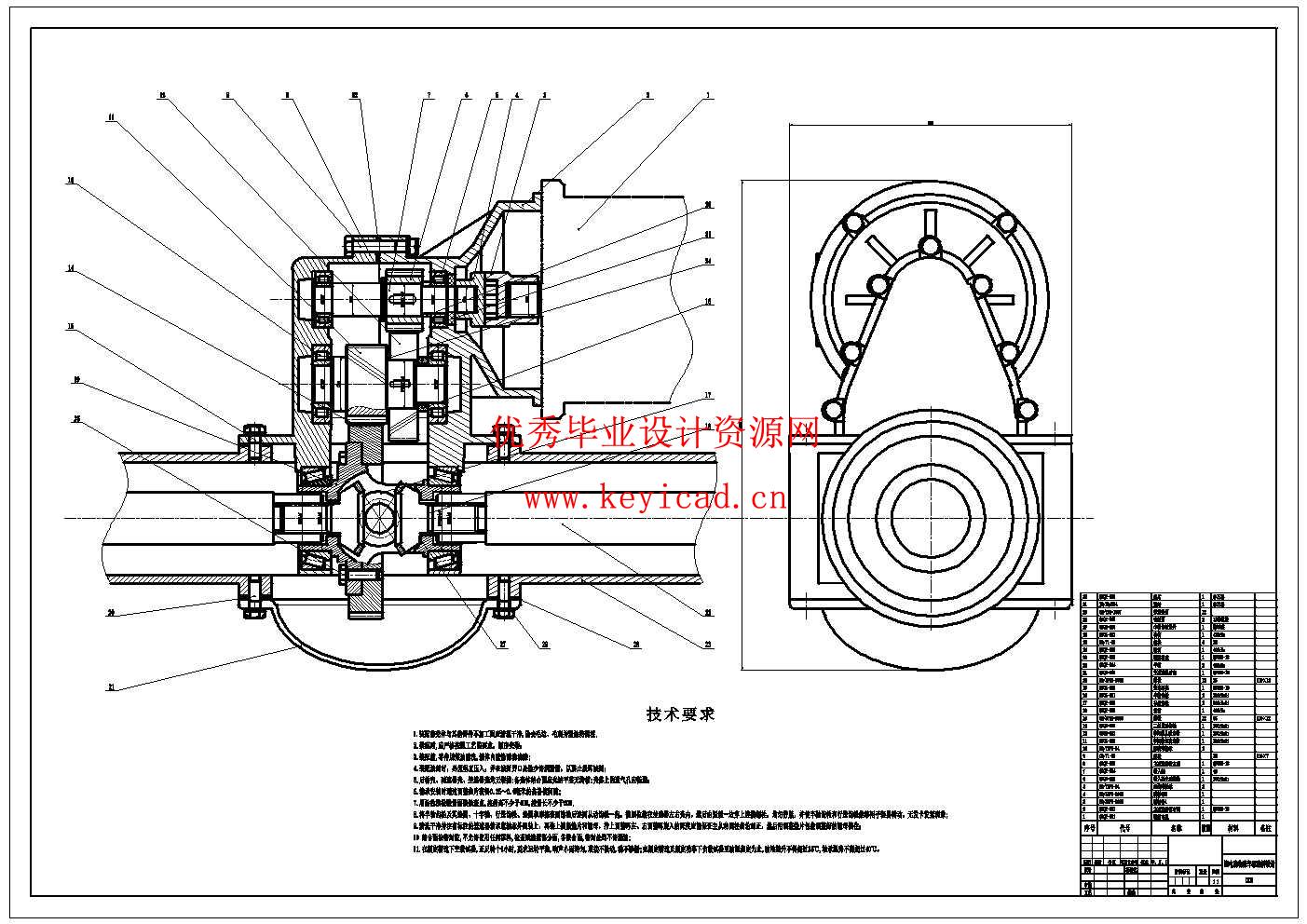

4.1 轴的设计计算 14

4.1.1 材料的选择 14

4.1.2 轴径计算 14

4.1.3 轴强度验算 14

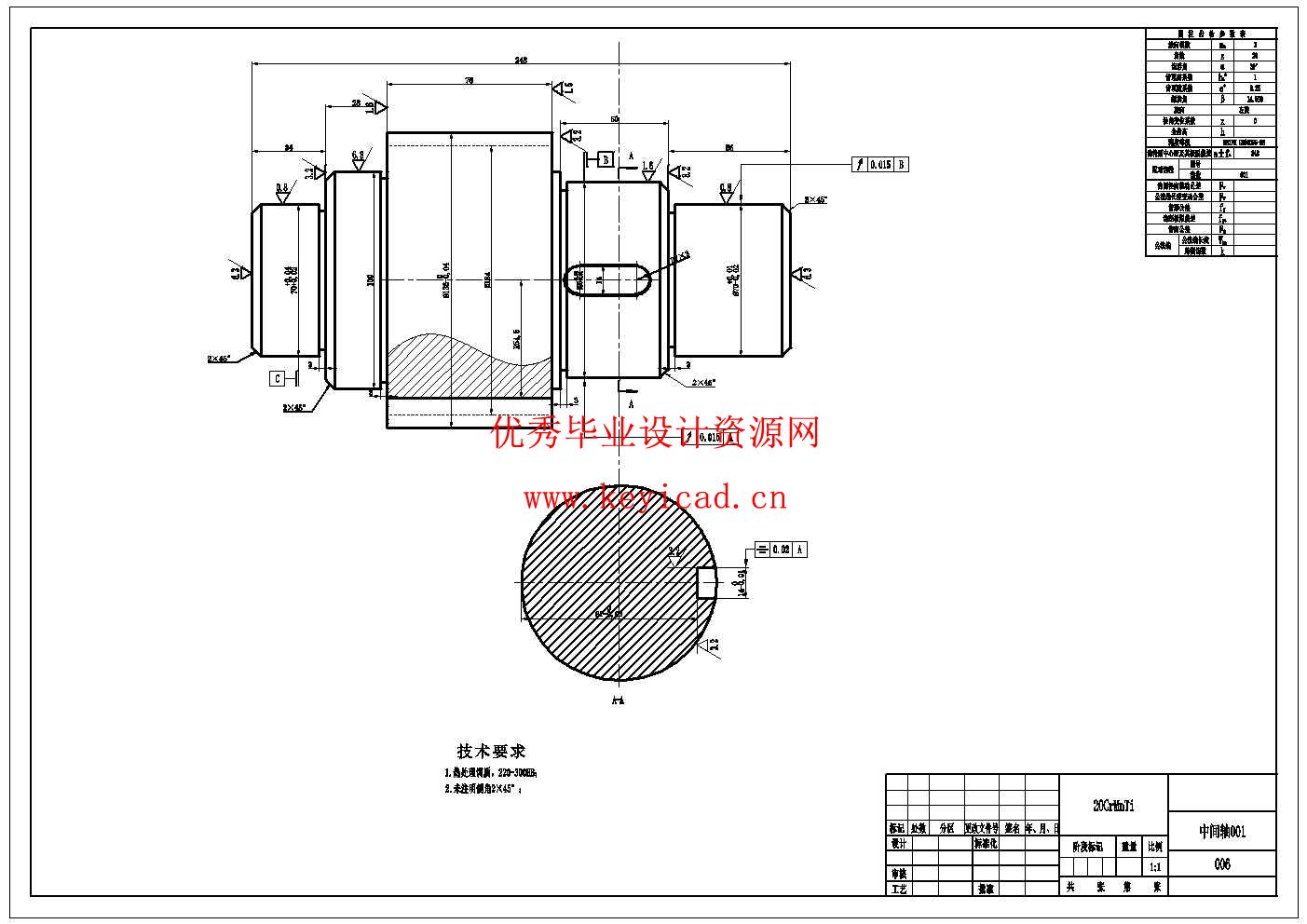

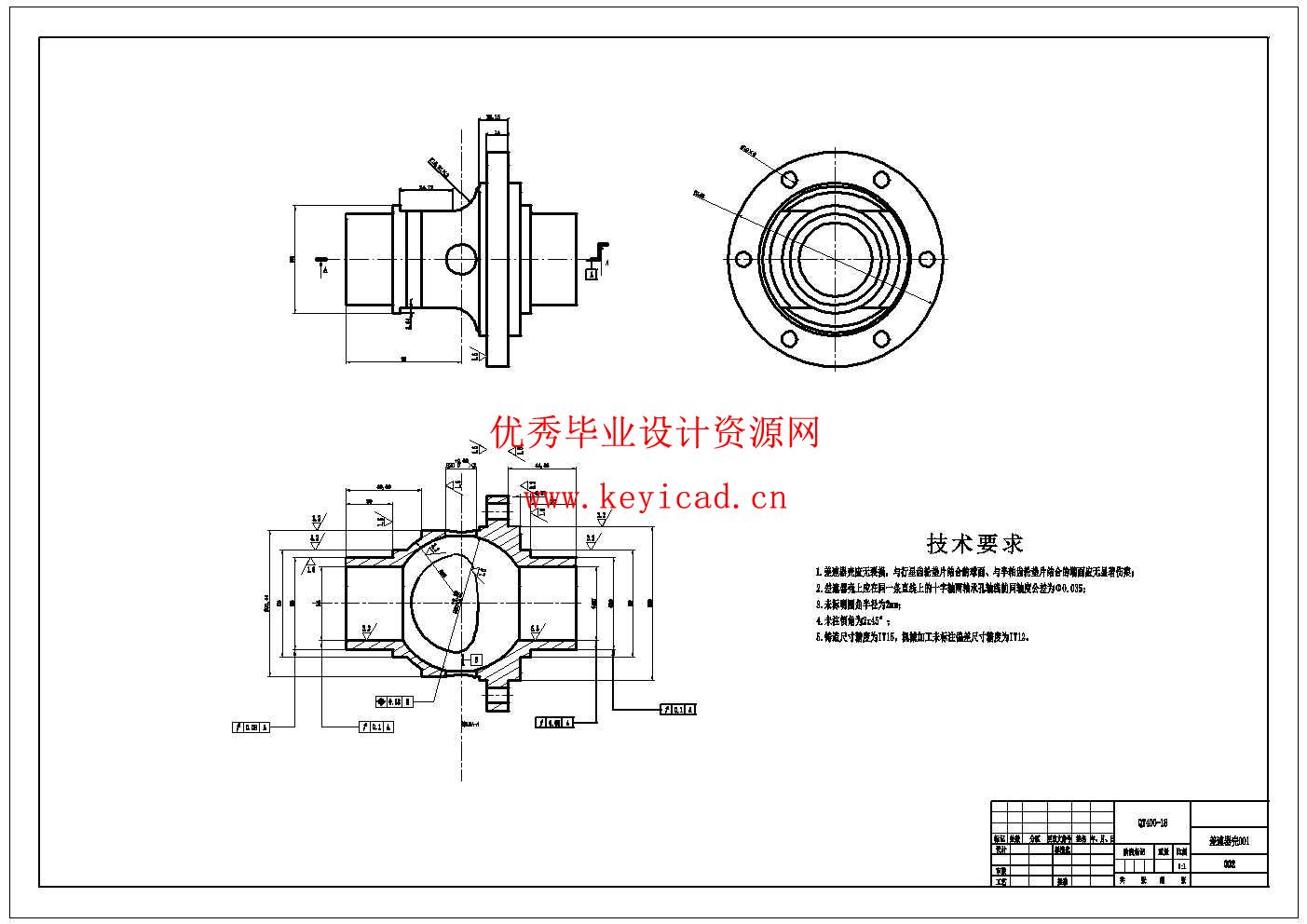

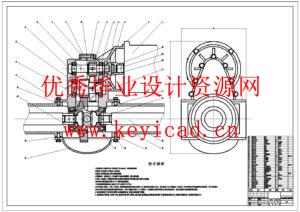

4.2 差速器的选型及分析 17

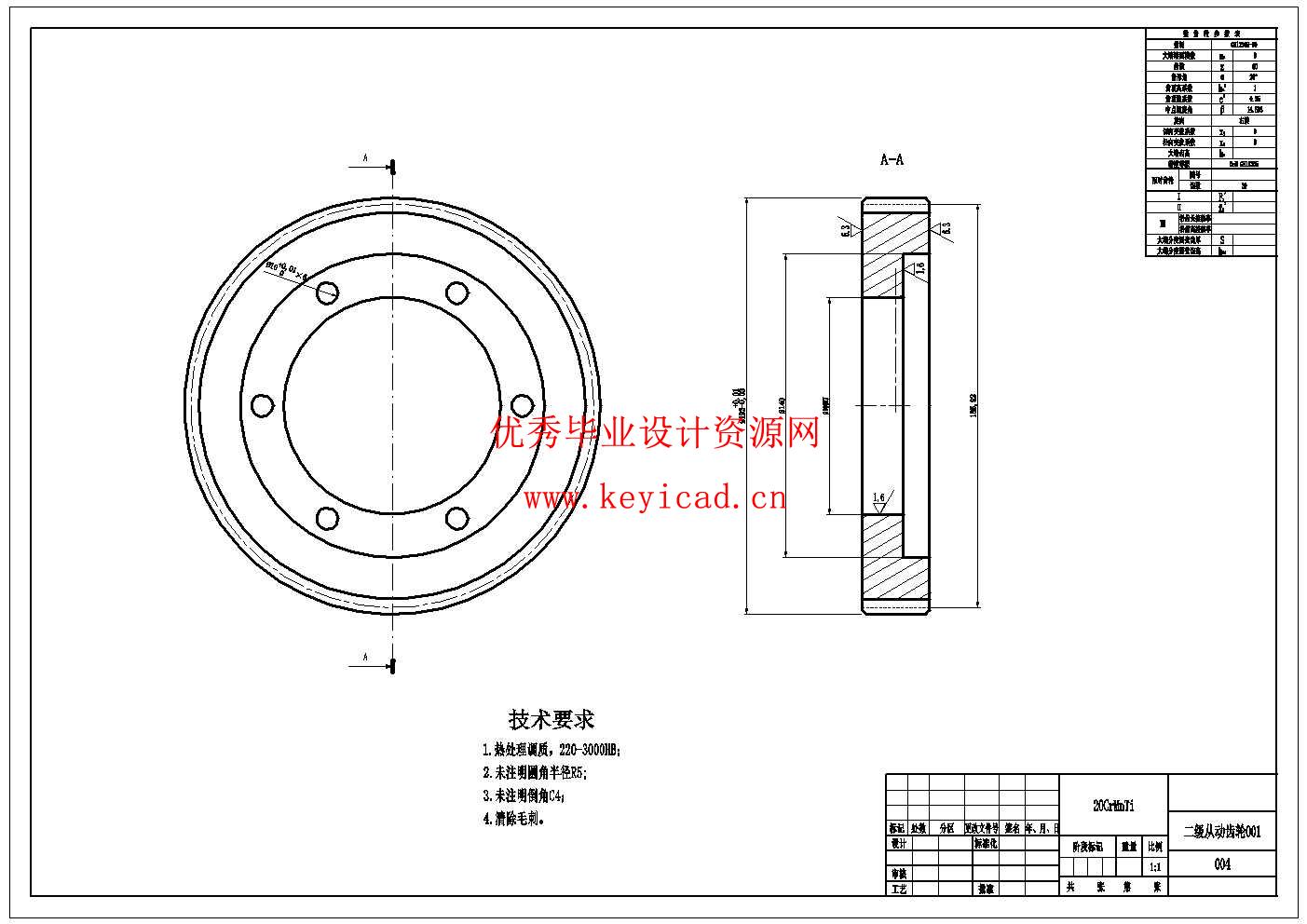

4.2.1 齿轮传动计算 17

4.2.2 差速器齿轮强度计算 20

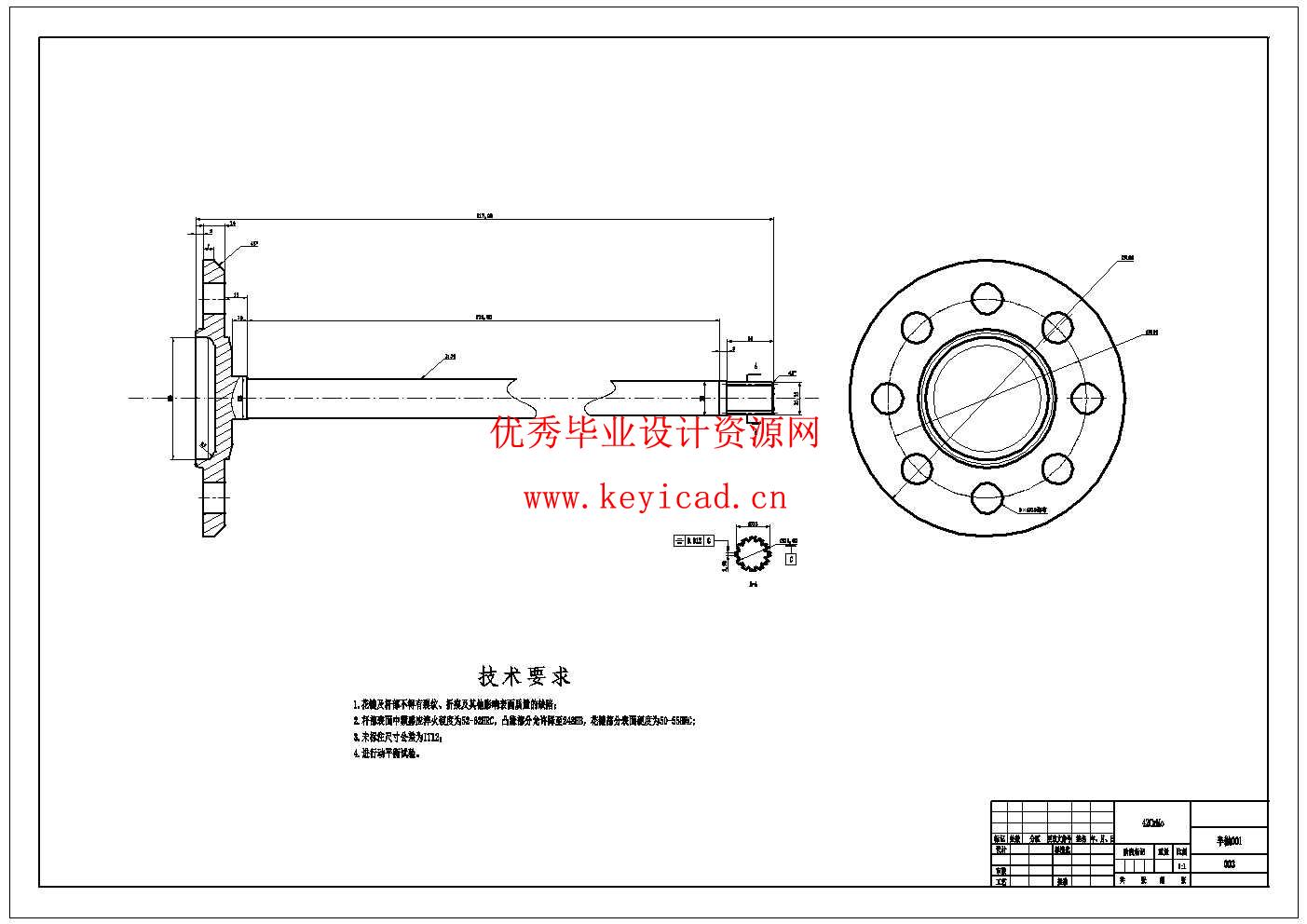

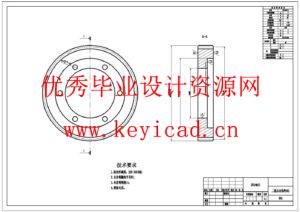

4.3 半轴的设计计算 21

4.3.1 概述 21

4.3.2 半轴受力分析 21

4.3.3 全浮半轴杆部直径的初选 22

4.3.4 全浮半轴强度计算 22

4.3.5 全浮式半轴花键强度计算 22

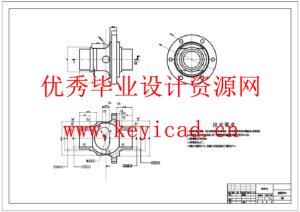

4.4 驱动桥壳设计计算 23

4.4.1 桥壳承受最大垂向力工况计算 23

4.4.2 桥壳所承受的最大牵引力工况 24

4.4.3 桥壳承受最大制动力工况计算 24

4.4.4 桥壳承受最大侧向力工况计算 24

4.4.5 桥壳极限工况的强度分析 24

第5章 优化仿真 26

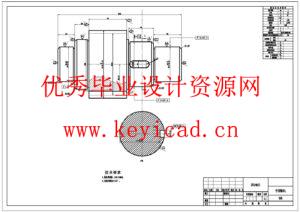

5.1 电机参数的选择与优化 26

5.1.1 整车基本参数和设计要求 26

5.1.2 驱动电机的额定功率以及峰值功率 26

5.1.3 电机转速匹配计算 28

5.1.4 电机扭矩的选择 28

5.2 ANSYS仿真模型建立 29

5.3 仿真参数设置 29

5.3.1材料的选择 29

5.3.2 驱动桥壳的载荷与约束 30

5.4 仿真结果分析 30

5.5 优化设计 33

5.5.1 优化目标 33

5.5.2 优化措施 34

5.5.3 仿真分析 34

5.6 本章小结 36

结论 41

参考文献 45

致 谢 47

附录 49

说明书

三维模型

CAD图纸

文件列表