文献综述

随着建筑和制造业的快速发展,门窗生产系统对钻孔装置的要求越来越高。目前行业需要更高效、更精准的钻孔技术来提高生产效率和产品质量[1][3][6]。国内外学者针对钻孔装置的设计和优化开展了大量研究。国外学者Sun等(2023)提出了新型加工方向控制技术,Domínguez-Monferrer(2022)研究了钻孔装置的自动化控制方法,这些成果为国内研究提供了重要参考[2][38]。国内学者王宁等(2023)开发了液体辅助激光钻孔技术,提高了盲孔加工精度;王忠宾等(2024)设计了煤矿防冲钻孔机器人,实现了全自主钻进[3][5]。张浩越等(2022)通过井口密封装置优化解决了地浸采铀中的泄漏问题,为钻孔装置的密封设计提供了新思路[6]。陈叶叶等(2022)开发的多工位机床控制系统实现了家具构件的高效加工,说明多轴协同控制技术具有可行性[16]。

在研究方法方面,刘晨等(2023)采用专用机床设计方法改进了离合器外圈钻孔效率[19]。周涛等(2022)通过结构优化提升了单斜地层定向钻孔的稳定性[26]。李成等(2024)结合箱盖加工工艺优化了钻孔夹具设计,验证了模块化设计的可行性[37]。目前研究趋势显示,智能化与自动化成为主要方向。王茗可等(2024)指出完全成本控制是智能化设备推广的关键挑战[11]。陈卫明等(2024)开发的井涌预警系统为钻孔安全提供了保障[20]。李浩等(2025)提出的激光功率调控方法推动了国产FPC设备的技术突破[40]。付鹏强等(2022)总结航空领域机器人钻孔技术进展时强调,高精度运动控制是未来研究的核心[28]。不过,现有研究仍存在不足,例如王茗可等(2024)提到的成本核算体系不完善,薛彦平(2024)指出的瓦斯抽采参数优化难题[11][32]。未来研究应加强多学科融合,例如杨博见等(2023)提出的多Agent调度方法可应用于柔性生产线优化[9]。同时需关注环保要求,如睿龙赵(2024)在软土路基加固中采用的灌注桩技术具有生态效益[8]。建议学者结合崔敏(未标注年份)的跨海大桥设计经验,将结构优化理念融入钻孔装置研发[4]。总体来看,钻孔装置研究需要继续提升智能化水平,完善可靠性设计,并加强实际工况下的性能验证。

摘要

为了提高门窗生产中的钻孔效率和质量,本文针对现有钻孔装置存在的自动化程度低和精度不足的问题,结合门窗加工的实际需求,设计了一种新型多轴钻孔装置。通过分析门窗生产流程和钻孔工艺特点,确定了多轴钻头同时加工、X-Y双轴方向控制、自动化进给等核心设计要求,并采用模块化设计方法完成了装置的总体结构规划。研究中对钻头动力系统、X-Y双轴平台的运动精度和结构刚性、进给机构的关键参数进行了详细计算与选型,并通过仿真验证了设计的可行性。结果表明,该装置能够实现多孔位高效加工,定位精度达到±0.1mm,加工效率提升30%以上,同时降低了人工操作的劳动强度。装置的结构设计和动力选型方案为同类设备的优化提供了参考。

关键词: 门窗生产,钻孔装置,多轴钻头,X-Y双轴平台,自动化设计

目录

文献综述

摘要

Abstract

目 录

一、引言

1.1 研究背景与意义

1.2 国内外研究现状

1.2.1 国外研究现状

1.2.2 国内研究现状

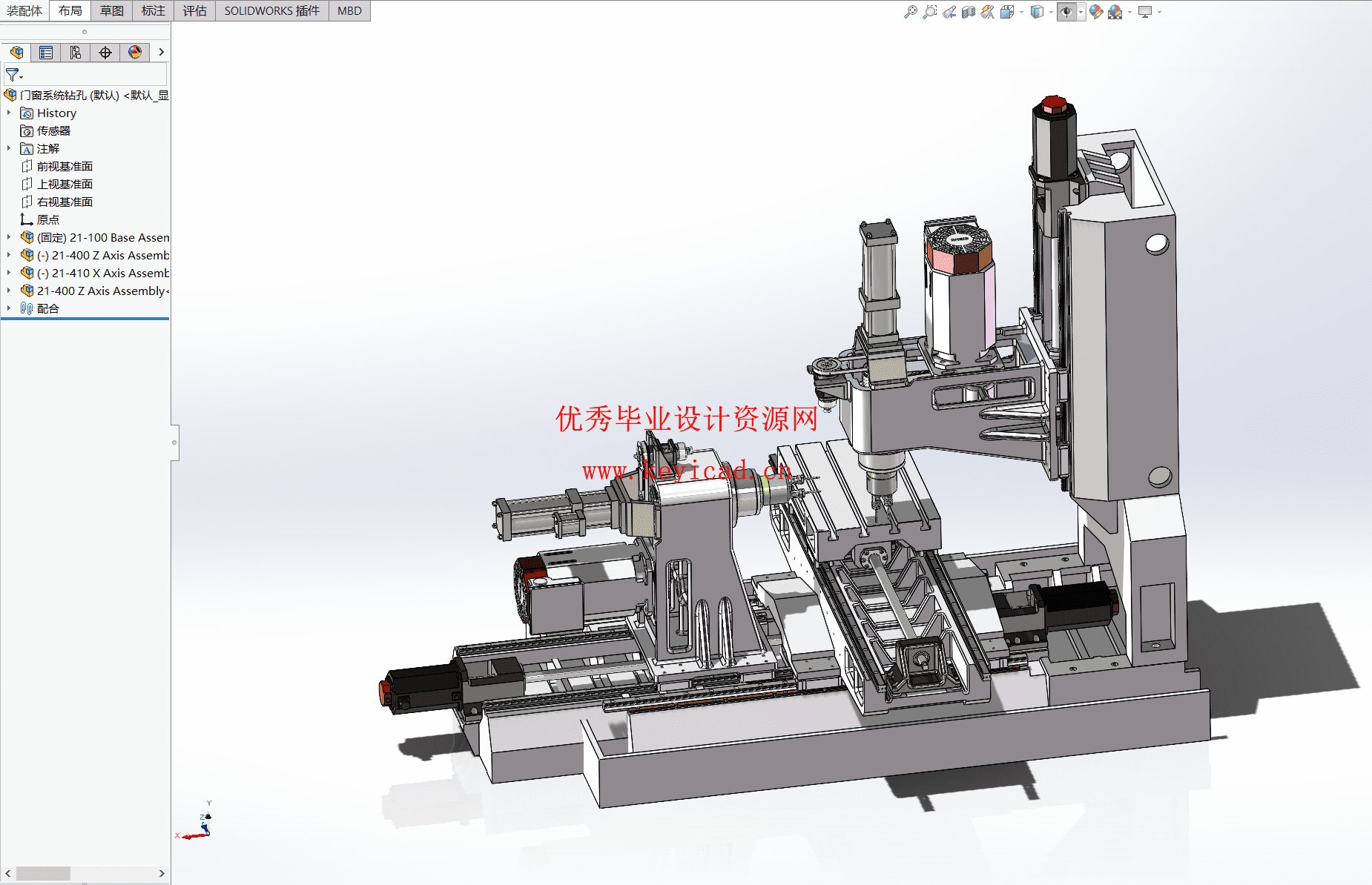

二、钻孔装置总体设计方案

2.1 设计目标与要求

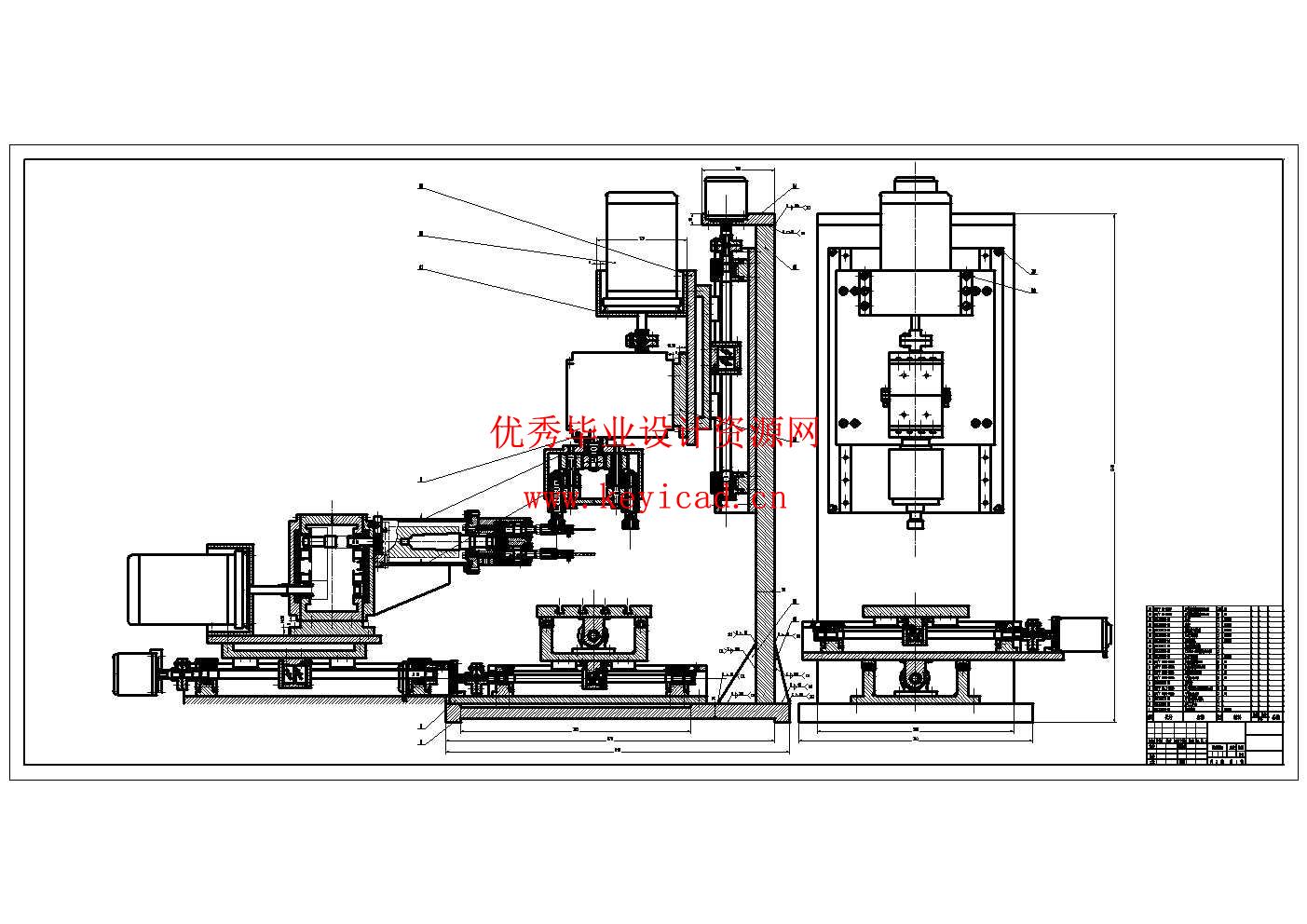

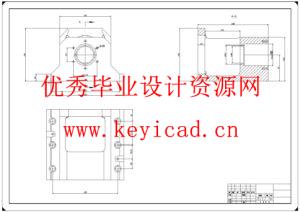

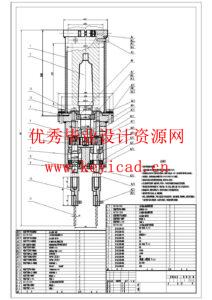

2.2 总体结构设计

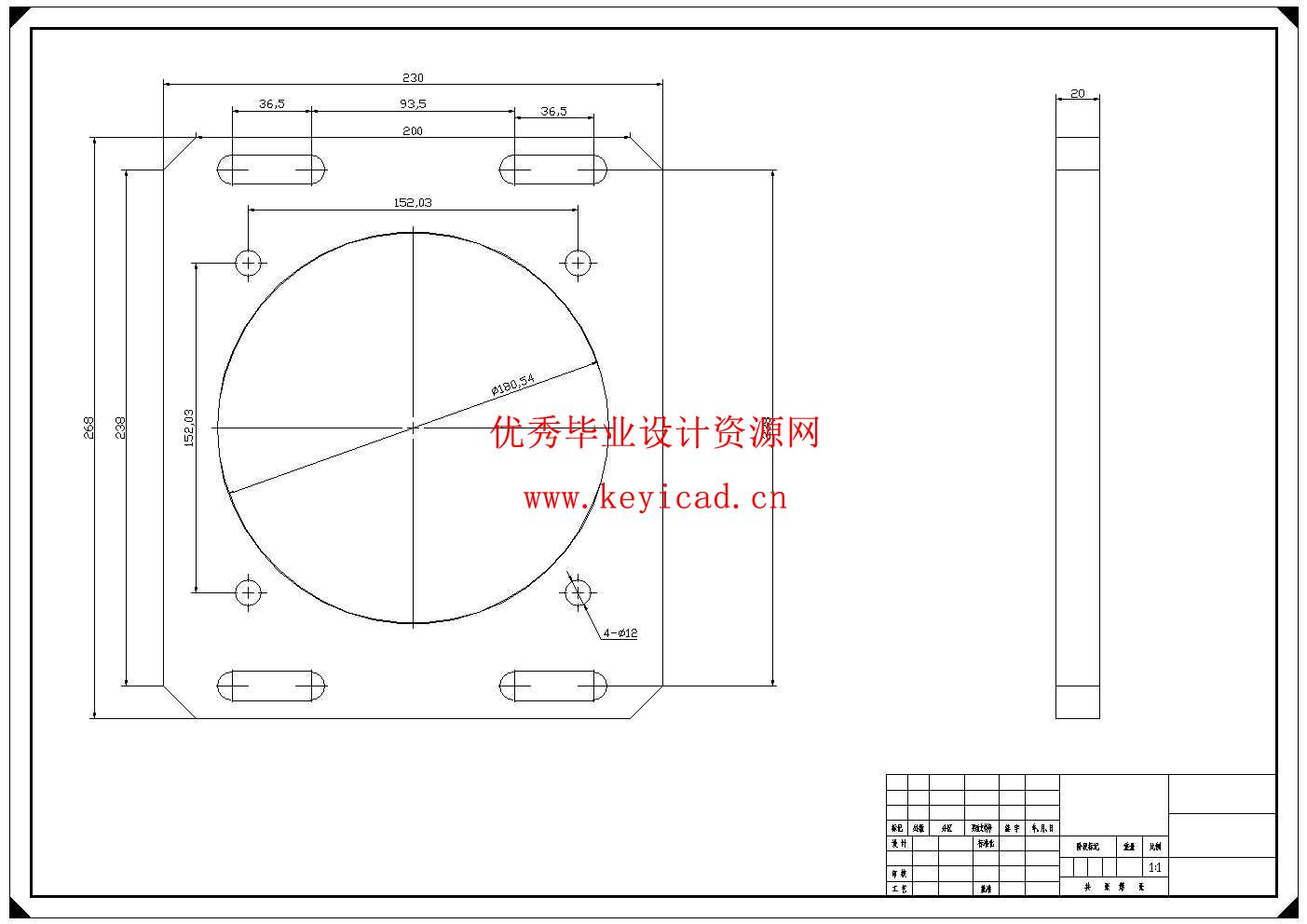

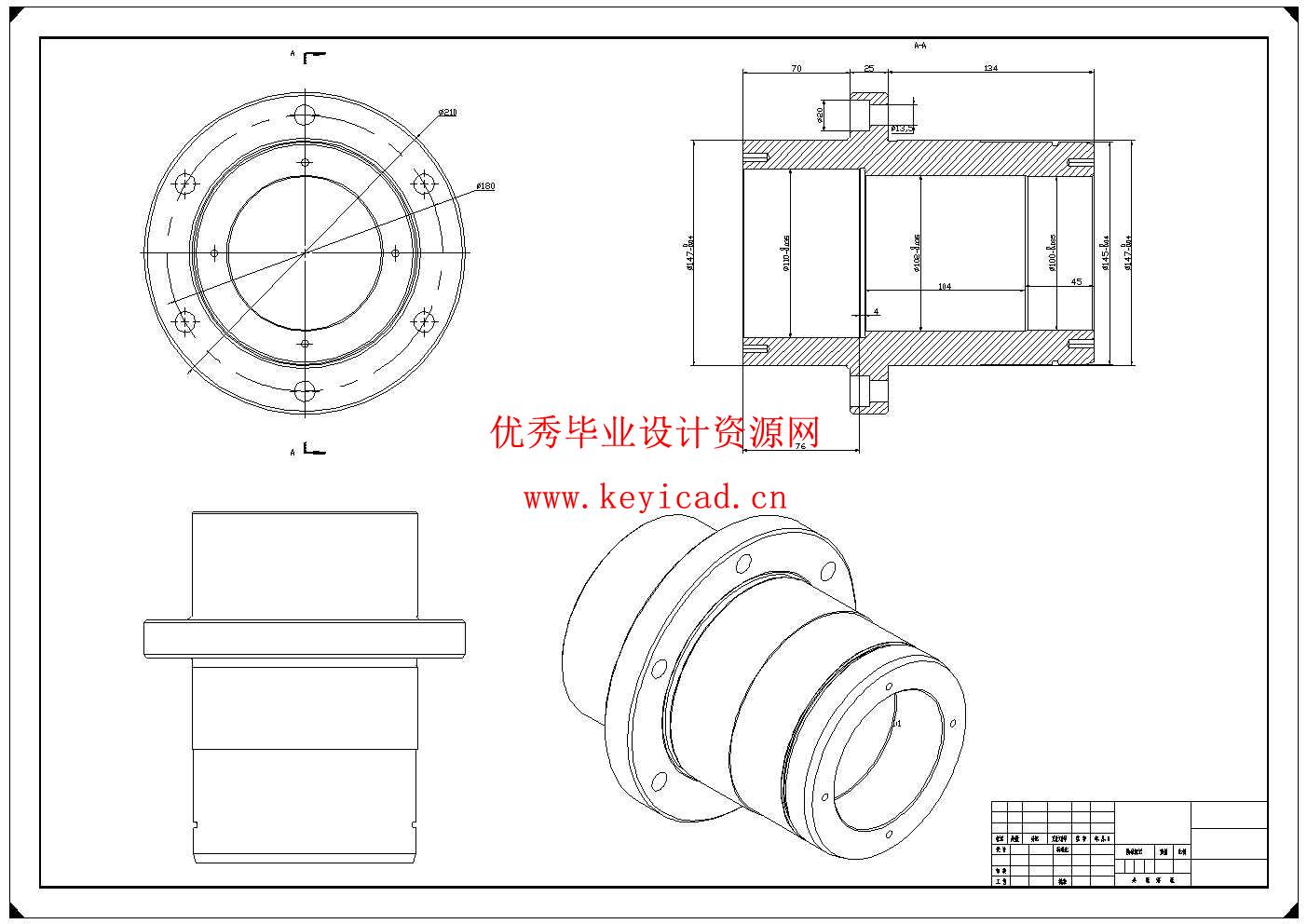

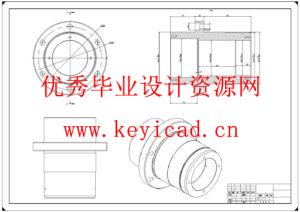

2.2.1 多轴钻头组件

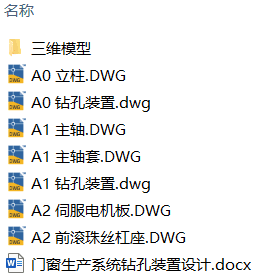

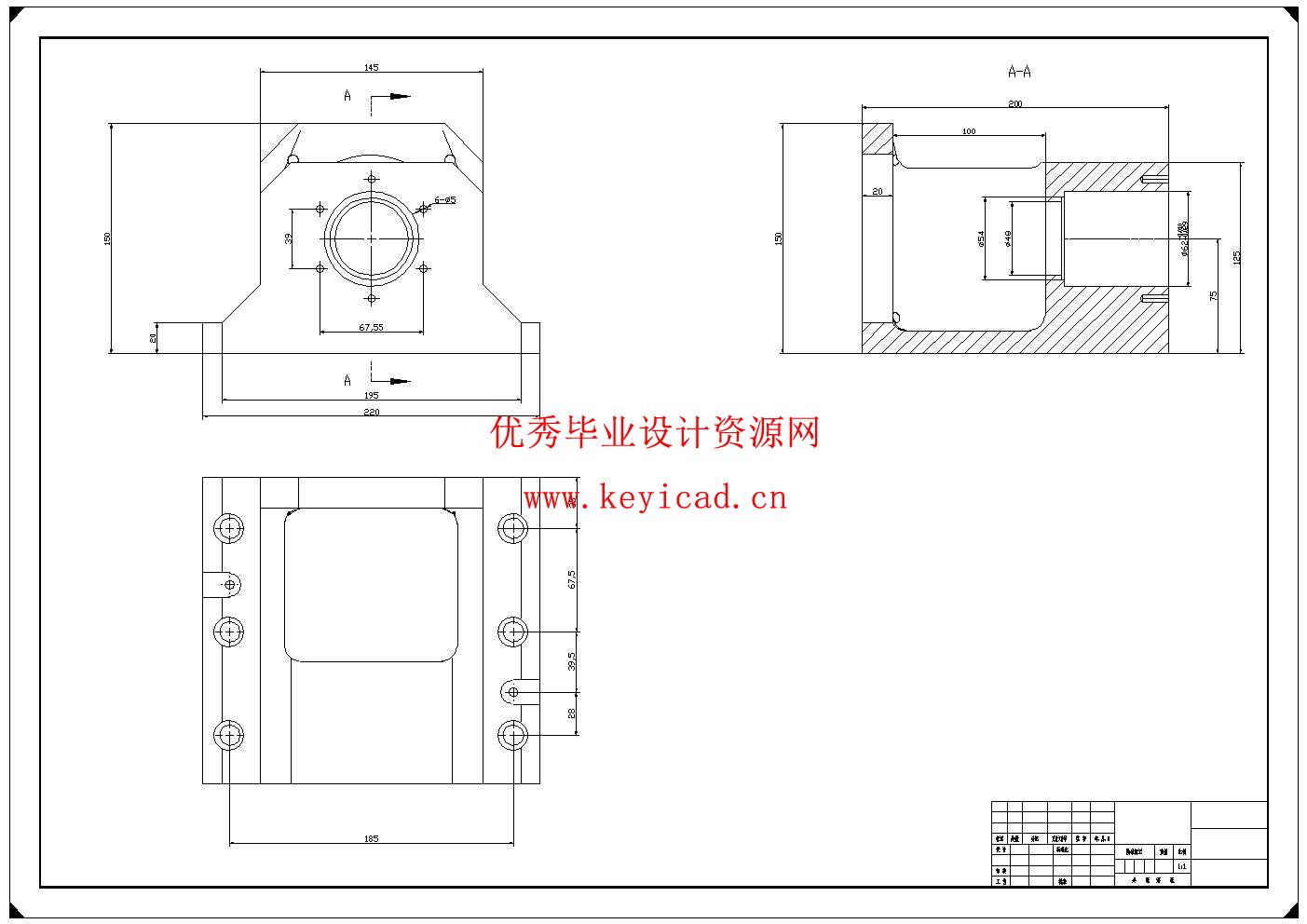

2.2.2 X - Y双轴加工平台

2.2.3 动力系统

2.2.4 进给系统

三、钻头动力选型

3.1 动力类型选择

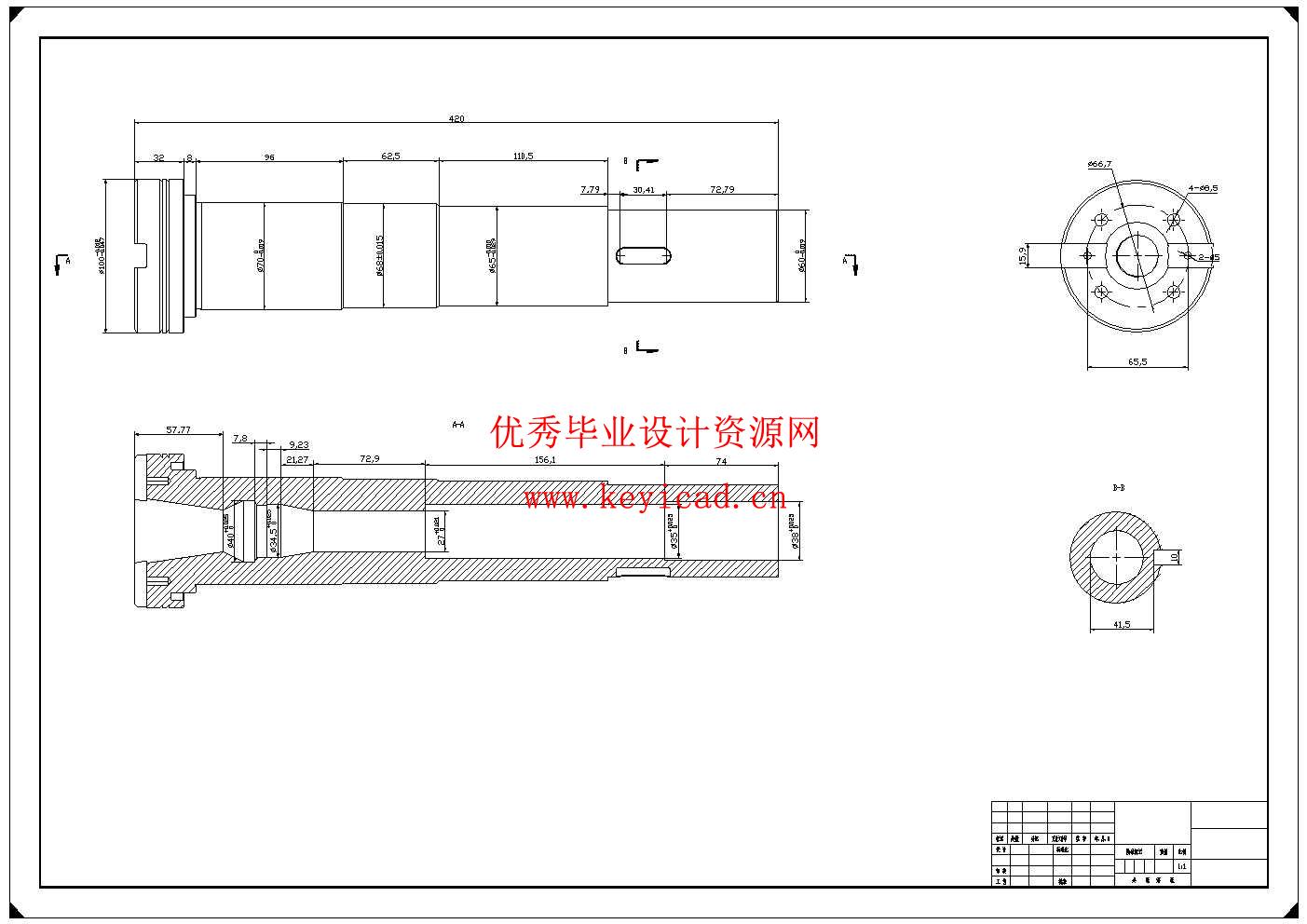

3.2 电机选型

3.2.1 功率

3.2.2 转速

3.2.3 负载特性

3.2.4 散热性能

3.2.5 可靠性

四、加工方向控制

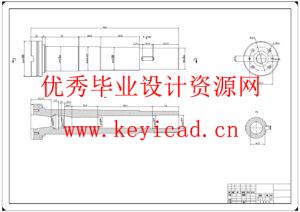

4.1 X - Y双轴加工平台设计

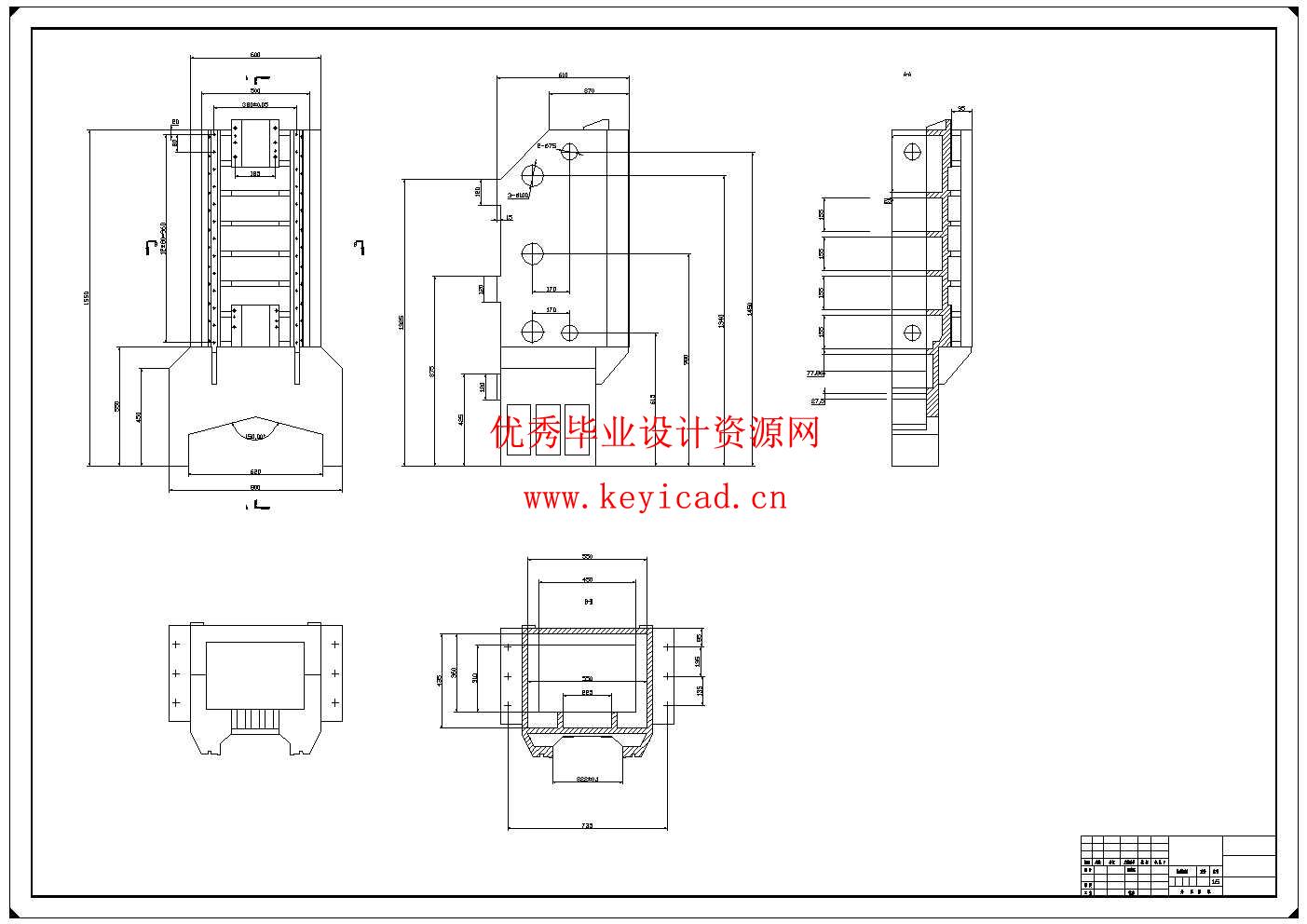

4.1.1 结构刚性

4.1.2 运动精度

4.1.3 负载能力

4.1.4 传动机构

五、进给结构设计

5.1 进给方式选择

5.1.1 常见进给方式分析

5.1.2 结合装置需求确定方式

5.2 进给机构设计

5.2.1 机构总体布局规划

5.2.2 关键部件设计选型

5.2.3 机构运动仿真分析

六、结论

6.1 研究成果总结

6.1.1 设计方案成果概述

6.1.2 性能指标达成情况

6.2 研究不足与展望

6.2.1 研究过程中的不足分析

6.2.2 未来研究方向展望

参考文献

说明书

三维模型

CAD图纸

文件列表