摘要

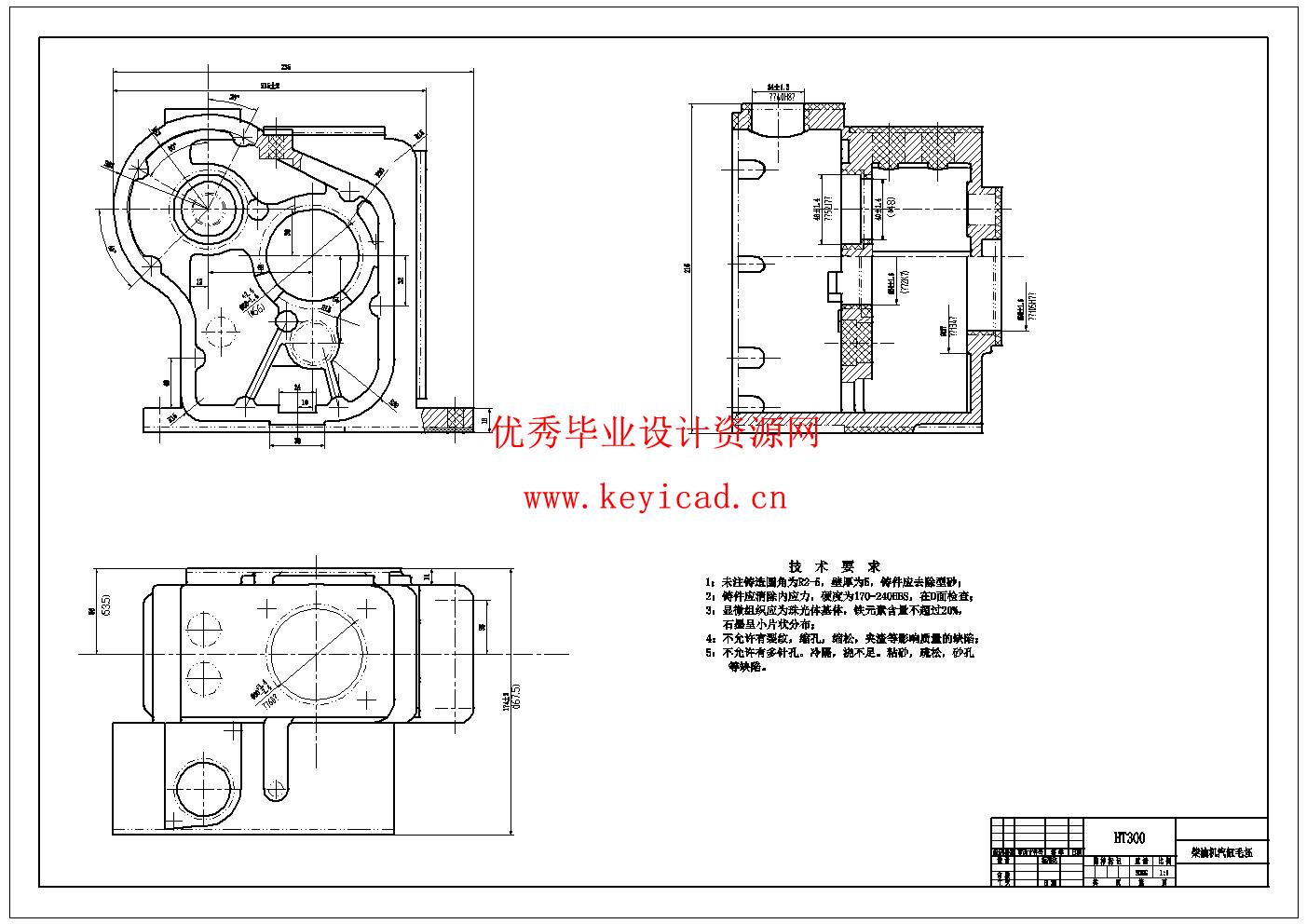

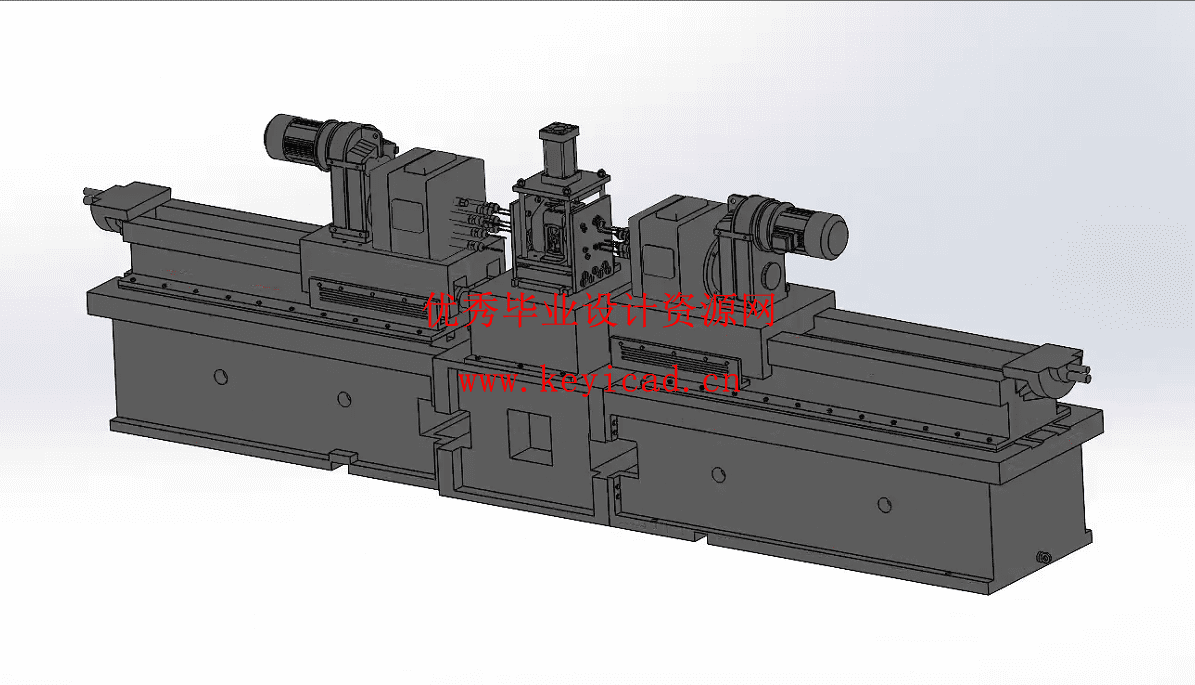

本课题针对柴油机缸体钻孔的加工内容和要求,分析了零件的定位和夹紧形式,确定该柴油机缸体双面同时钻孔加工的工艺方案,采用卧式两面钻削同时加工的机床配置形式,选择合适的切削用量;选用相应的机床底座、刀具、动力箱、滑台等机床通用零部件,结合被加工零件设计了夹具的钻模板,夹具底座,夹具盖板重要部件。确定了钻模板的加工工序,根据被加工零件与钻模板的距离设计合适的导向套,与定位元件。并且对多轴箱的箱体、齿轮、传动、导向等关键部件进行设计,完成零件工序图、加工示意图、机床总联系尺寸图及生产率计算卡“三图一卡”的设计,最后进行柴油机缸体组合钻床总体结构的三维建模。

关键词:组合机床;钻孔;三维建模

目录

第一章 绪 论 3

1.1 论文研究背景 3

1.2 国内外研究现状及发展趋势 3

1.2.1 国内研究现状 3

1.2.2 国外研究现状 5

1.3 研究内容 5

1.4 技术路线 6

第二章 柴油机缸体零件加工工艺分析 7

2.1 零件的结构分析 7

2.2 零件的工艺分析 8

2.3 确定毛坯的制造形式 9

2.4 基准的合理选择 9

2.4.1 粗基准的选择 9

第三章 柴油机缸体钻孔组合机床的总体设计 10

3.1 组合机床设计要求 10

3.2 确定组合钻床的配置形式和结构方案 10

3.2.1 加工精度的影响 10

3.2.2 生产率的影响 11

3.2.3 总体配置方案 11

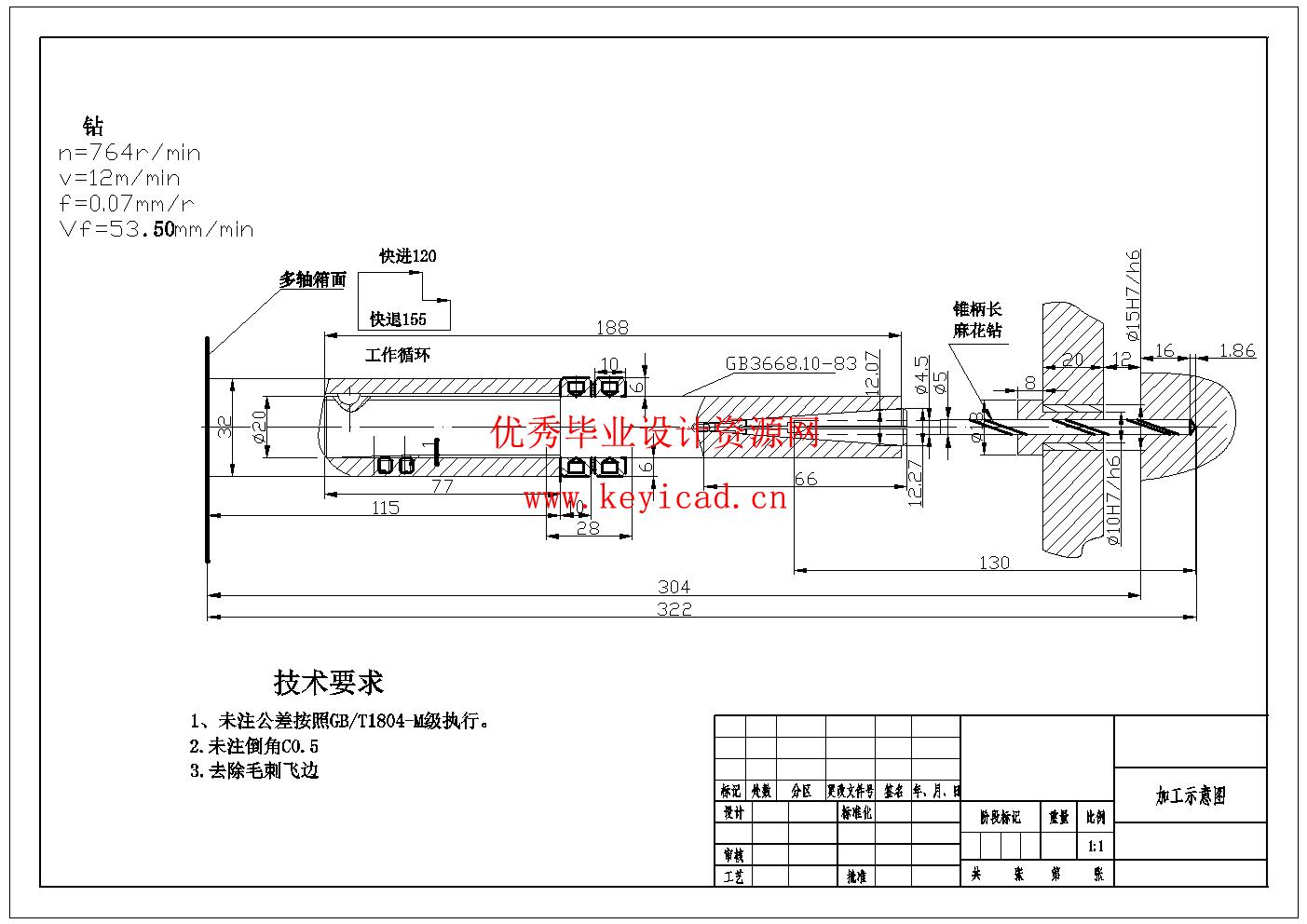

3.3 加工示意图的制定 11

3.2.1 刀具的选择 12

3.2.2 切削用量计算 12

3.3.2 切削用量的选择与确定 12

3.3.4 动力部件的选择 15

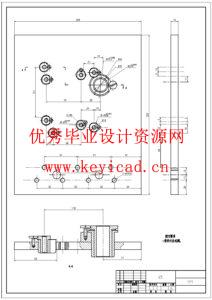

3.3.5 初选导向装置 15

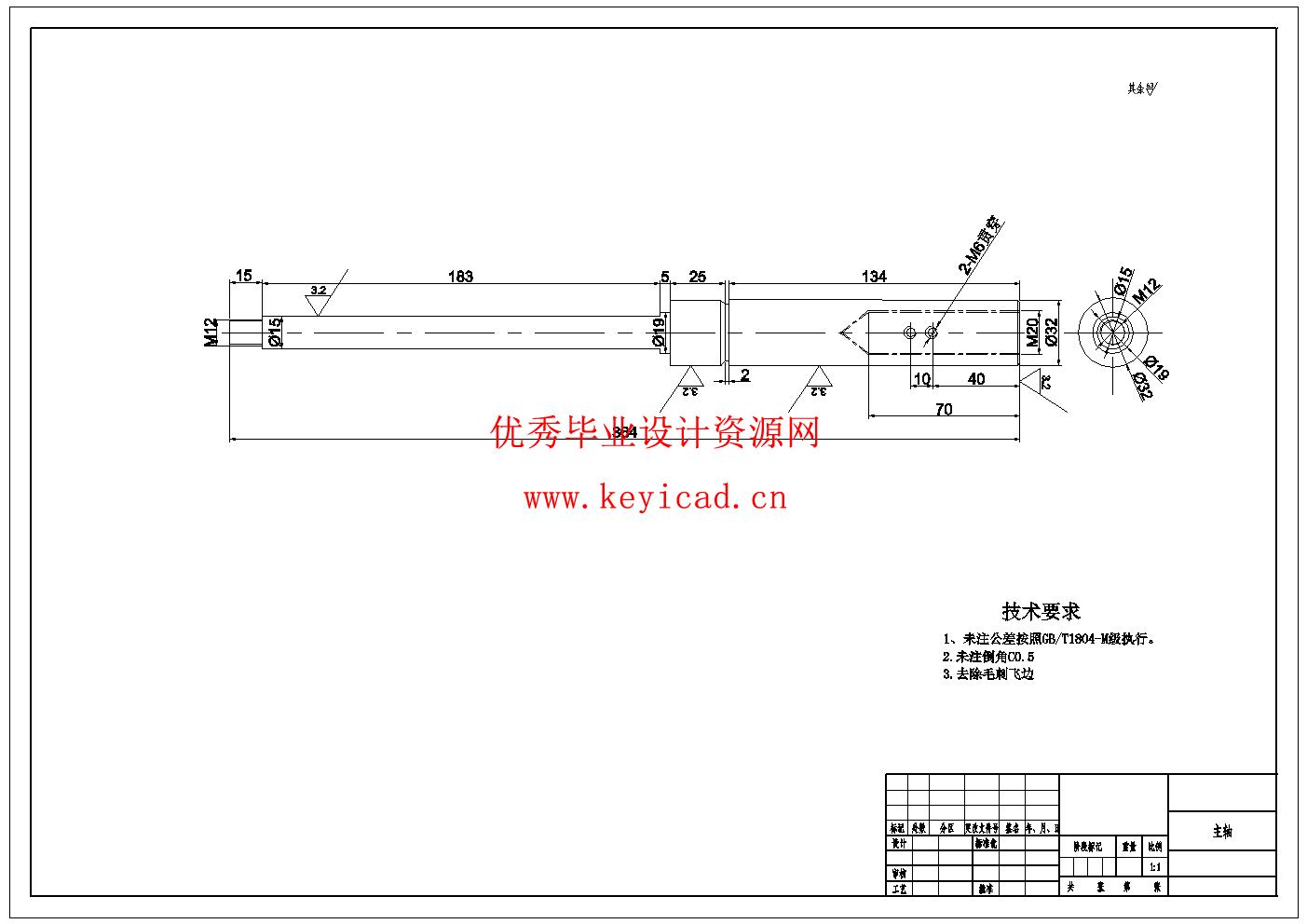

3.3.6 初定主轴类型、直径、外伸长度及选择接杆 16

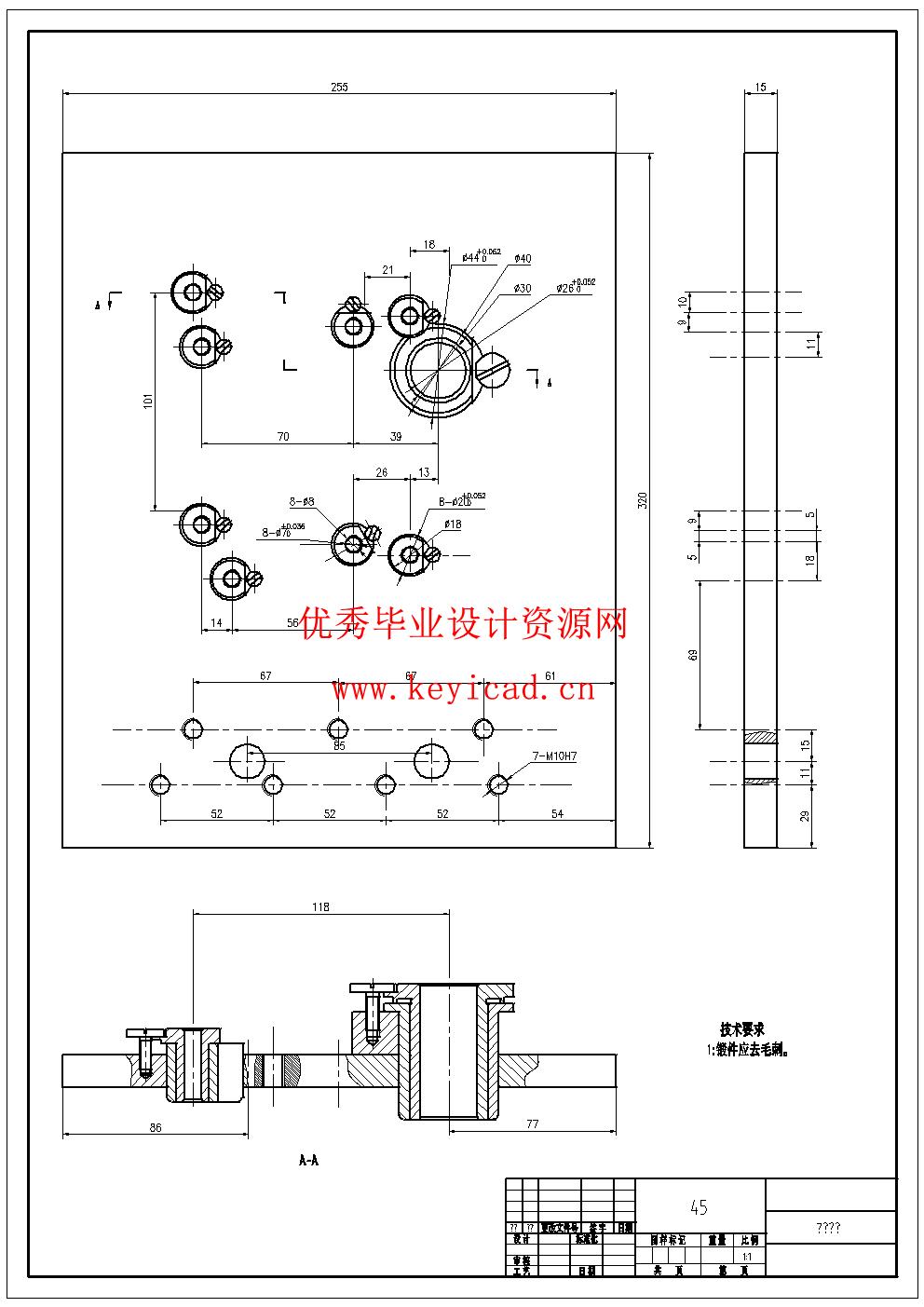

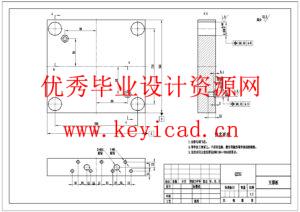

3.4 夹具设计 16

3.4.1 机床夹具的作用 16

3.4.2 弹簧的计算及选取 17

3.4.3 夹紧力计算 18

3.4.4 气缸的选择 19

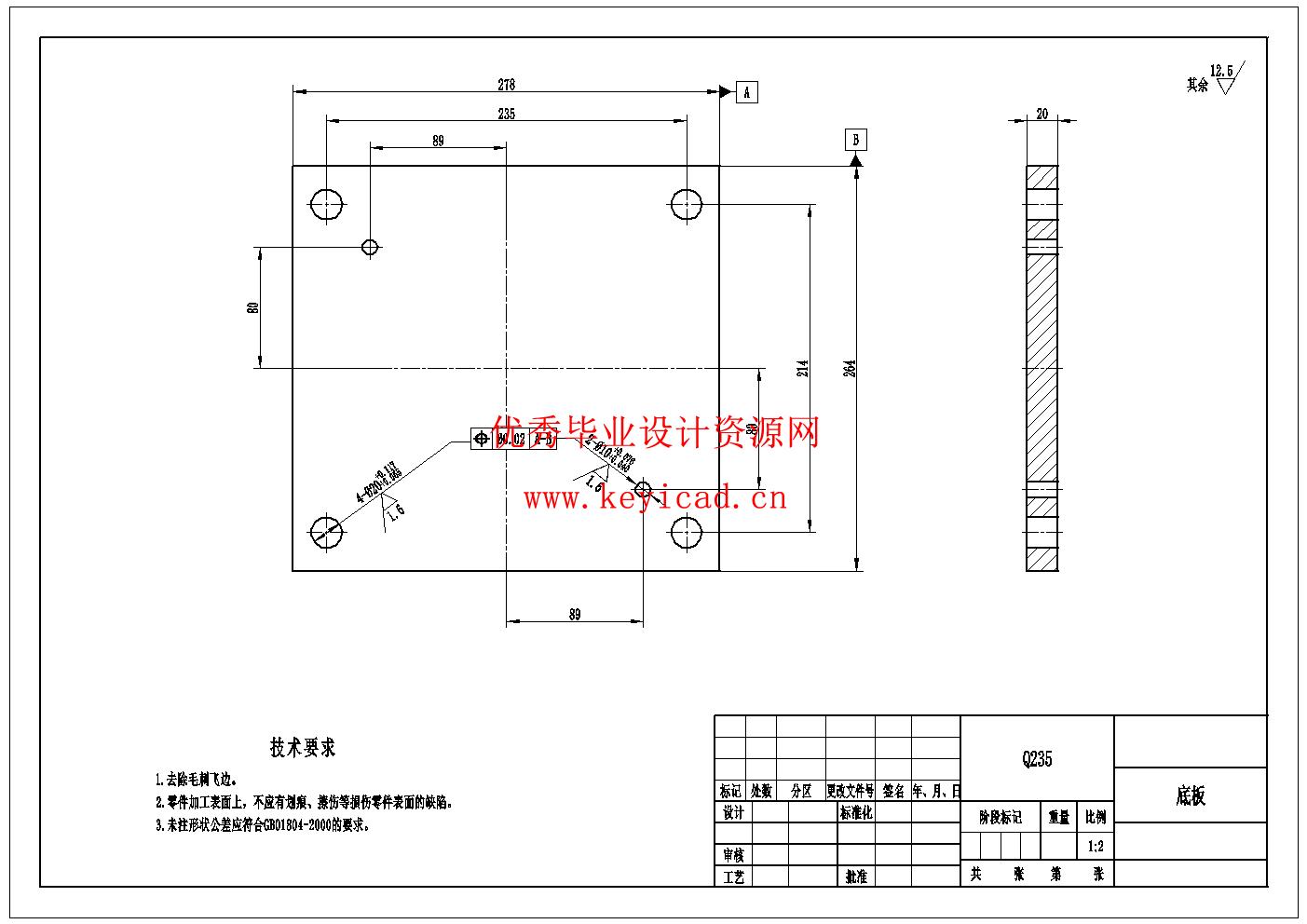

3.4.5 连接板的选用 20

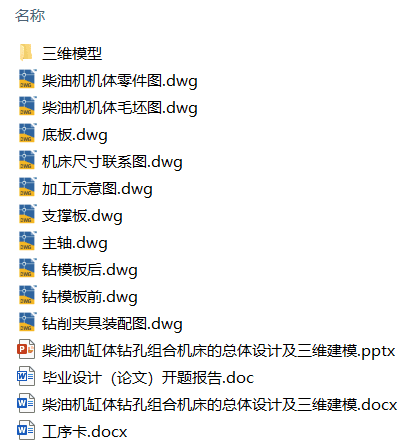

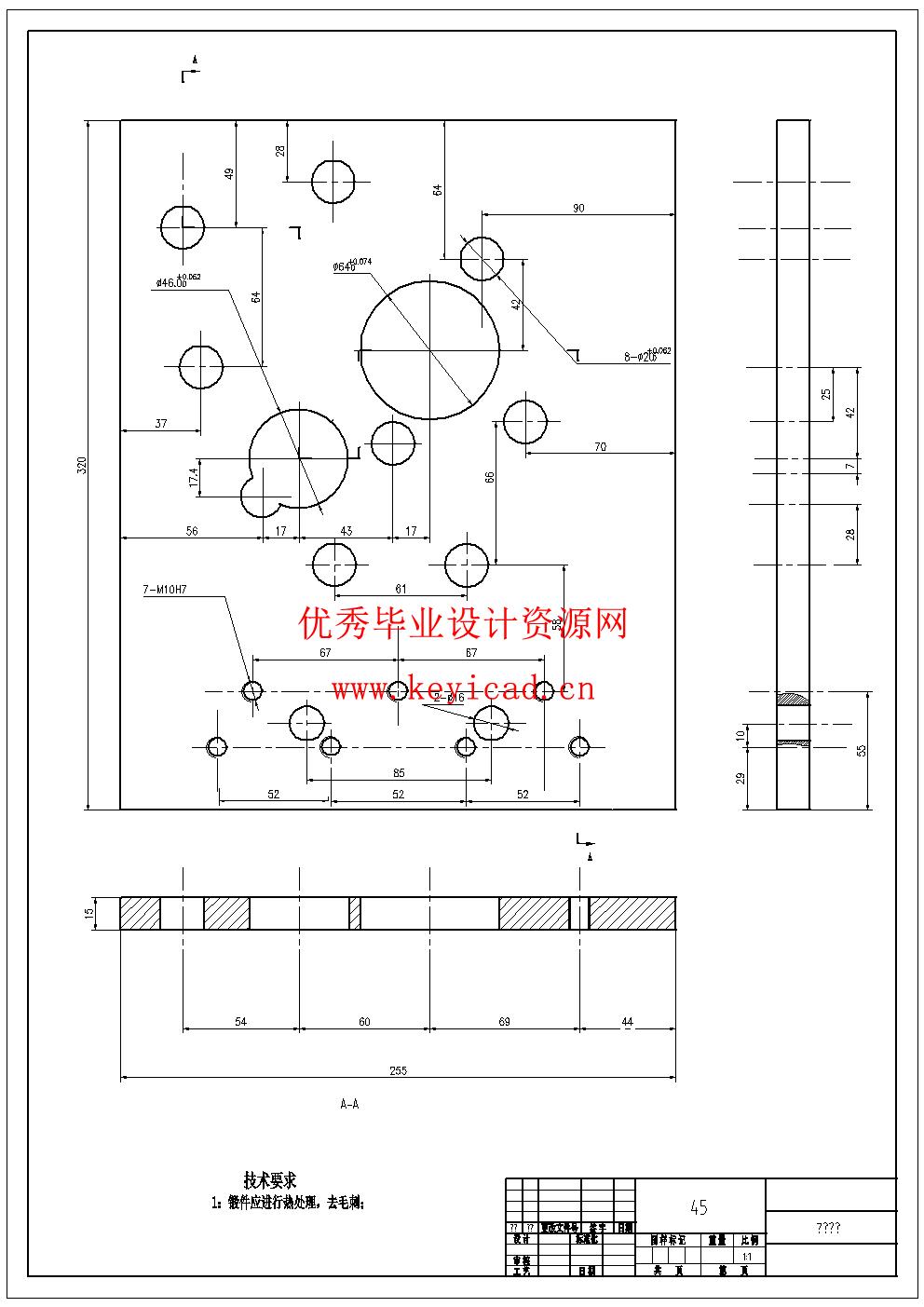

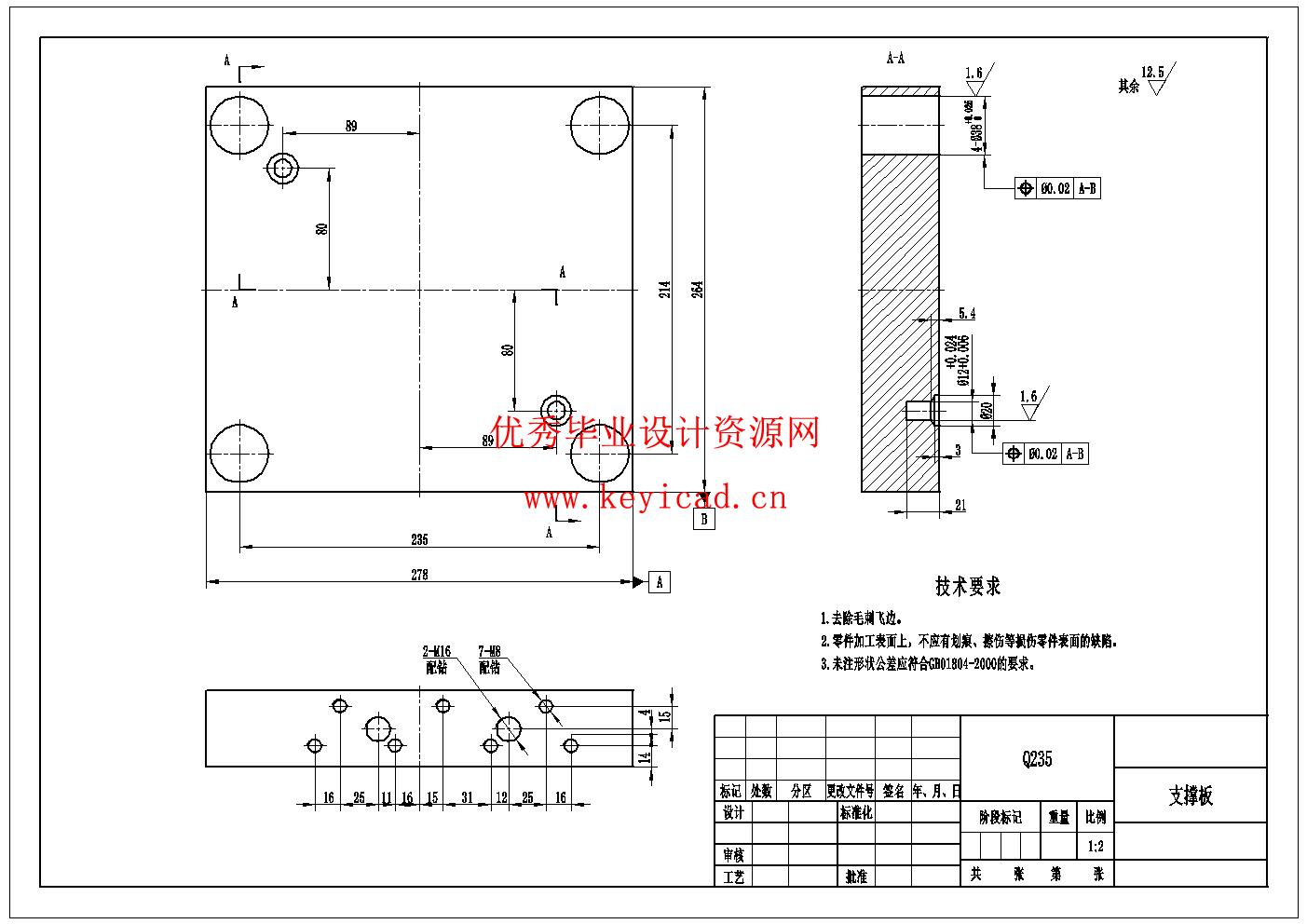

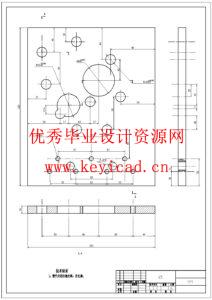

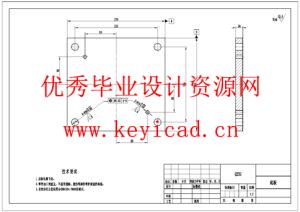

3.4.6 钻模的设计 20

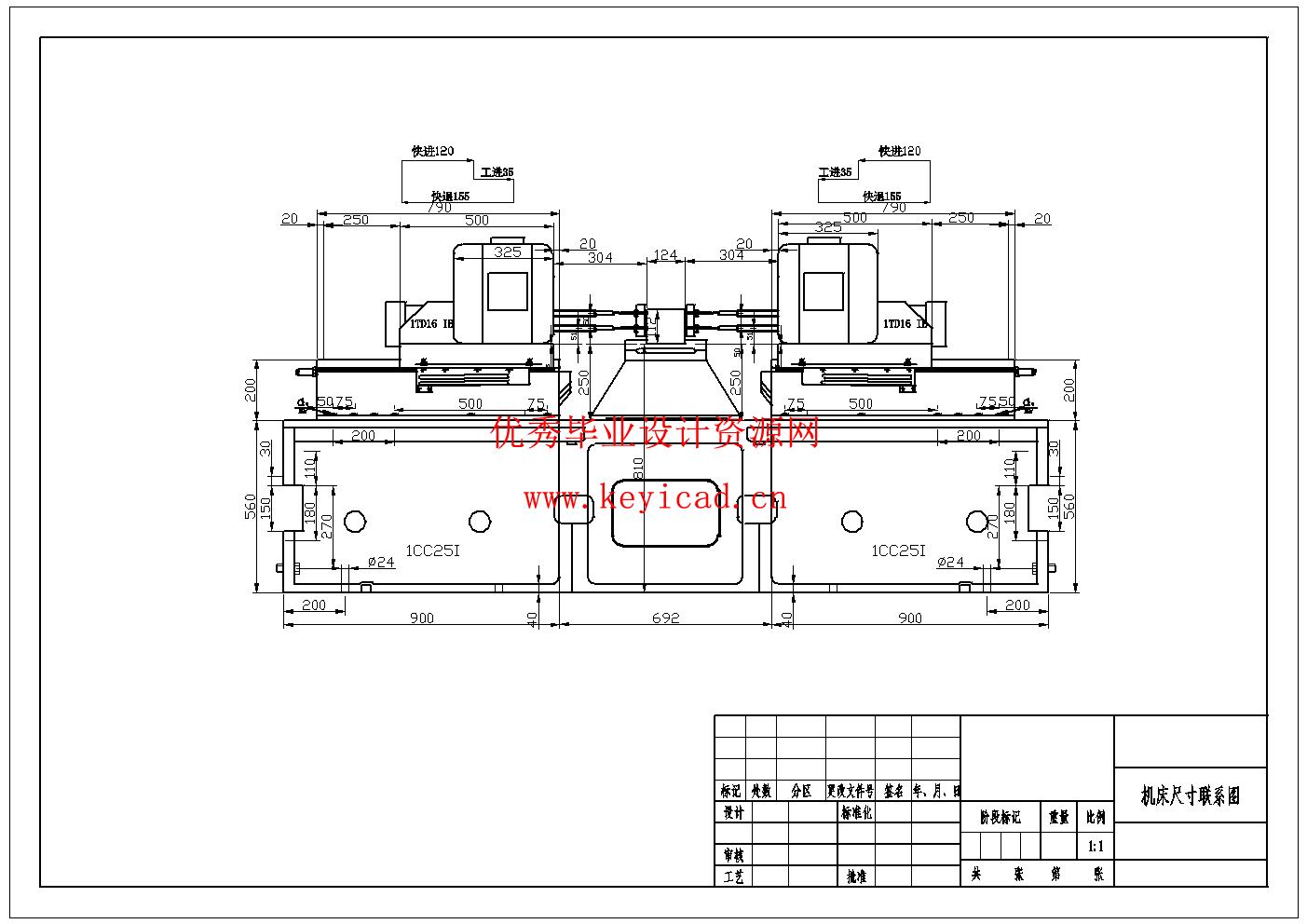

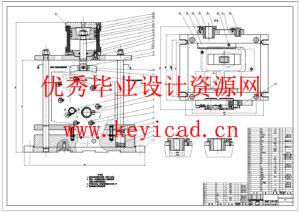

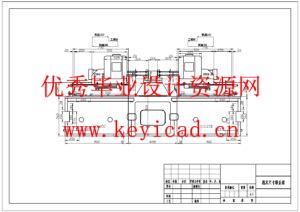

3.5 机床总体联系尺寸图 25

3.5.1 动力部件选择 25

3.5.2 联系尺寸图中主要尺寸的确定 26

3.5.3 绘制机床联系尺寸图 28

3.6 机床生产率计算卡 29

3.6.1 机床理想生产率Q与实际生产率Q_1 29

3.6.2 机床负荷率η_负 30

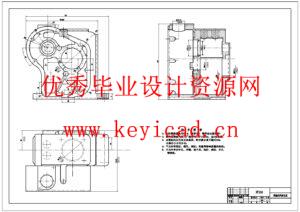

3.7 多轴箱的设计 30

第四章 三维结构建模 33

4.1 机床底座的建模 33

4.2 液压滑台的建模 33

4.3 多轴箱中齿轮的建模 34

4.4 多轴箱总体建模 35

4.5 组合钻床总体三维建模 35

第五章 结论与展望 36

5.1 结论 36

5.2 展望 36

致 谢 37

参考文献 38

附 录 39

说明书

三维模型

CAD图纸

文件列表