摘要

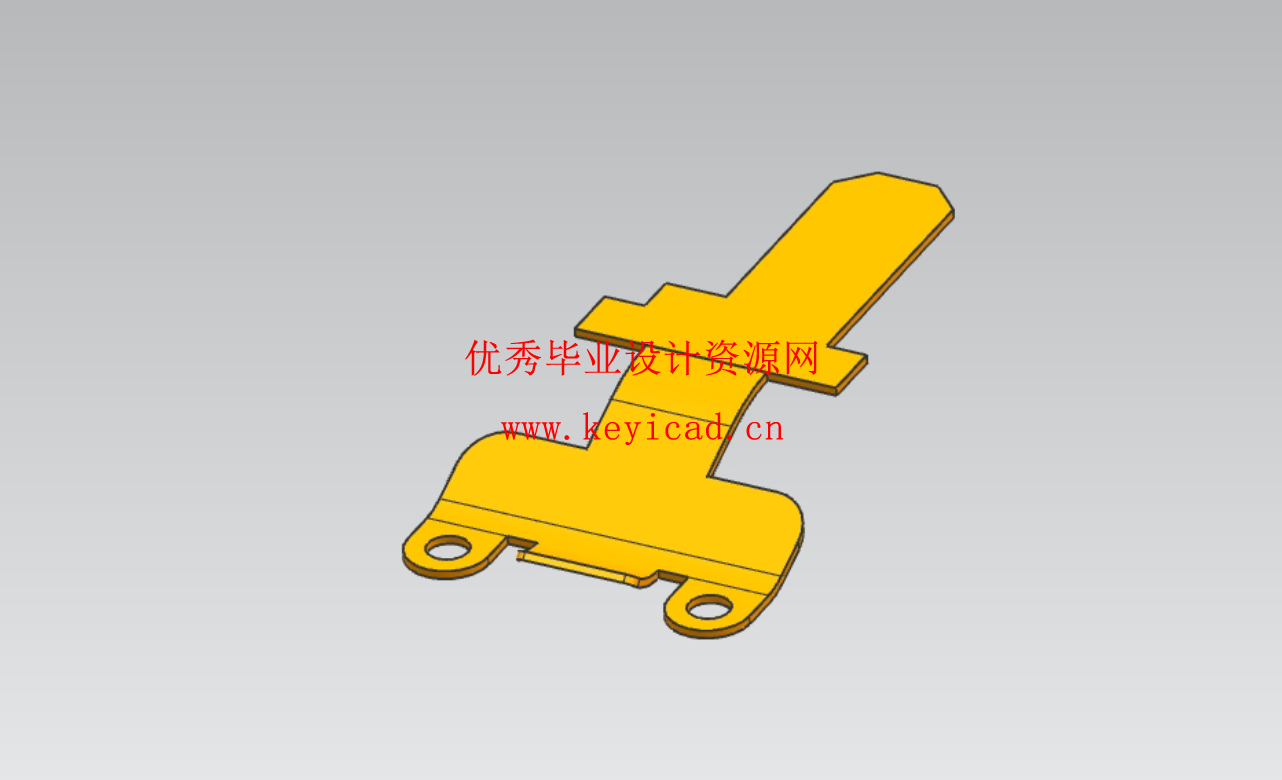

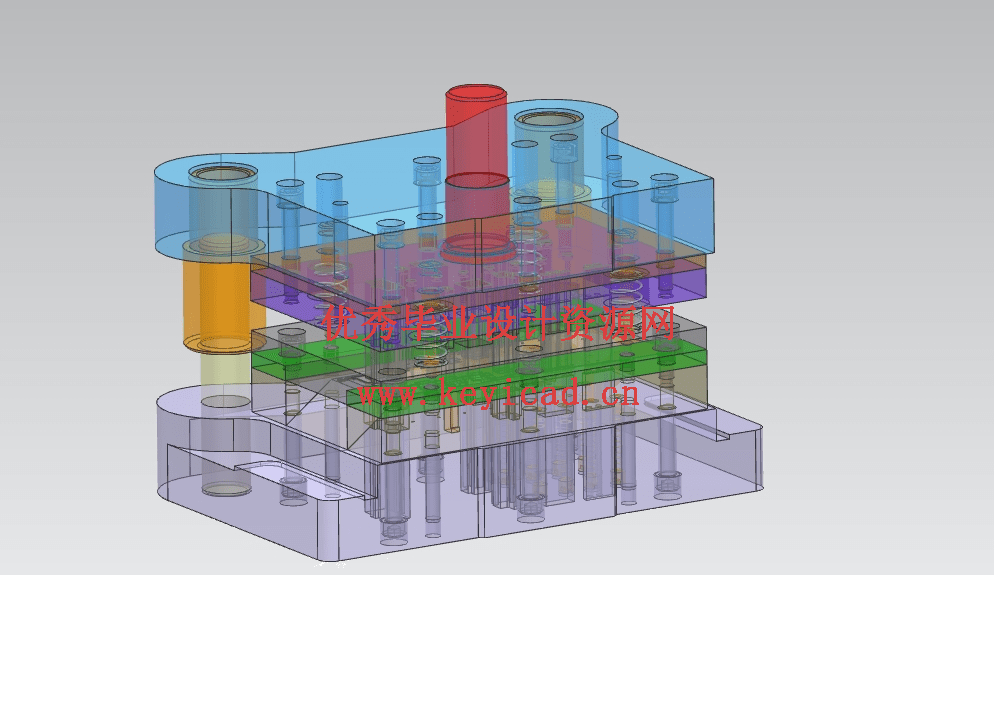

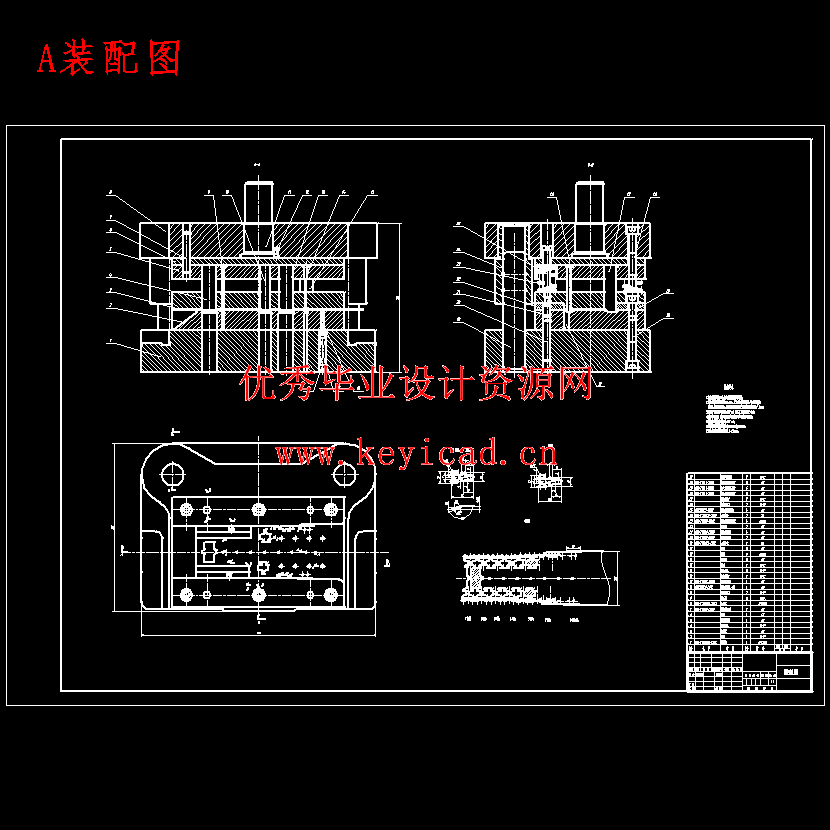

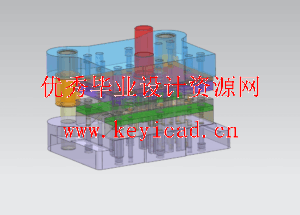

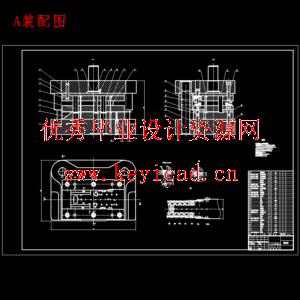

改革开放以来,随着我国经济的快速发展,我国的市场对模具的需求不断增加,模具工业也得到了快速发展。现代产品周期短。轿车车体的冲模是轿车制造的重要组成部分几乎 90%的轿车车体零件都是通过冲模制造而成,而冲模的 2/3 为冲模,由于冲模制造速度快,使用时间长,所以冲模在轿车车体零件制造中得到了大量的使用:与其它的生产方式相比,可以减少生产材料的损耗,从而降低成本。随着模具行业的发展,其标准化水平不断提高,汽车零件的生产成本也会不断地下降,这将有助于降低汽车的制造成本。在此次设计中,第一步是以获得的毕业设计工件图为依据,来对汽车弹片零件的工艺性能进行分析。从加工零件的工艺的角度出发,以对尺寸的大小为基础,对原料选用等进行了分析。在此基础上,对此件的冲切工艺进行了详细的分析,得出了此件的最优工艺是采用下料、冲孔和弯曲工艺,利用冲切和弯曲级进模来进行冲切。让产品采用比较简单的模具,较小的工作量,较小的制作费用。提高生产效率,保证了产品的质量和数量。本文首先进行了一次凹模的设计,然后进行了模框的选取、凸模的设计、凸模的计算以及其它模具部件的几何计算。展开与之有关的零件的冲裁工艺计算,以及对压力机的选择,之后,对其中的一些重要零件展开了计算并进行了设计,并制作出了模具二维图、三维图,最后完成整体装配图。

关键词 汽车弹片,级进模冲裁模,工艺模具设计

目录

摘 要I

AbstractII

第1章 绪 论1

1.1 引言1

1.2 国内外研究现状1

1.3 研究的目的及意义2

第2章 工艺分析3

2.1 冲压件的形状和尺寸4

2.1.1 冲压工艺对材料的要求4

2.1.2 冲压件的材料性能参数4

2.2 尺寸精度分析4

2.3 模具类型介绍及方案分析和确定5

第3章 工作尺寸计算及排样的计算7

3.1 冲裁公式介绍7

3.2 冲裁间隙的确定7

3.3 制造公差的确定8

3.4 关键尺寸的磨损系数确定9

3.5 冲裁工作尺寸计算10

3.6 弯曲工作尺寸计算11

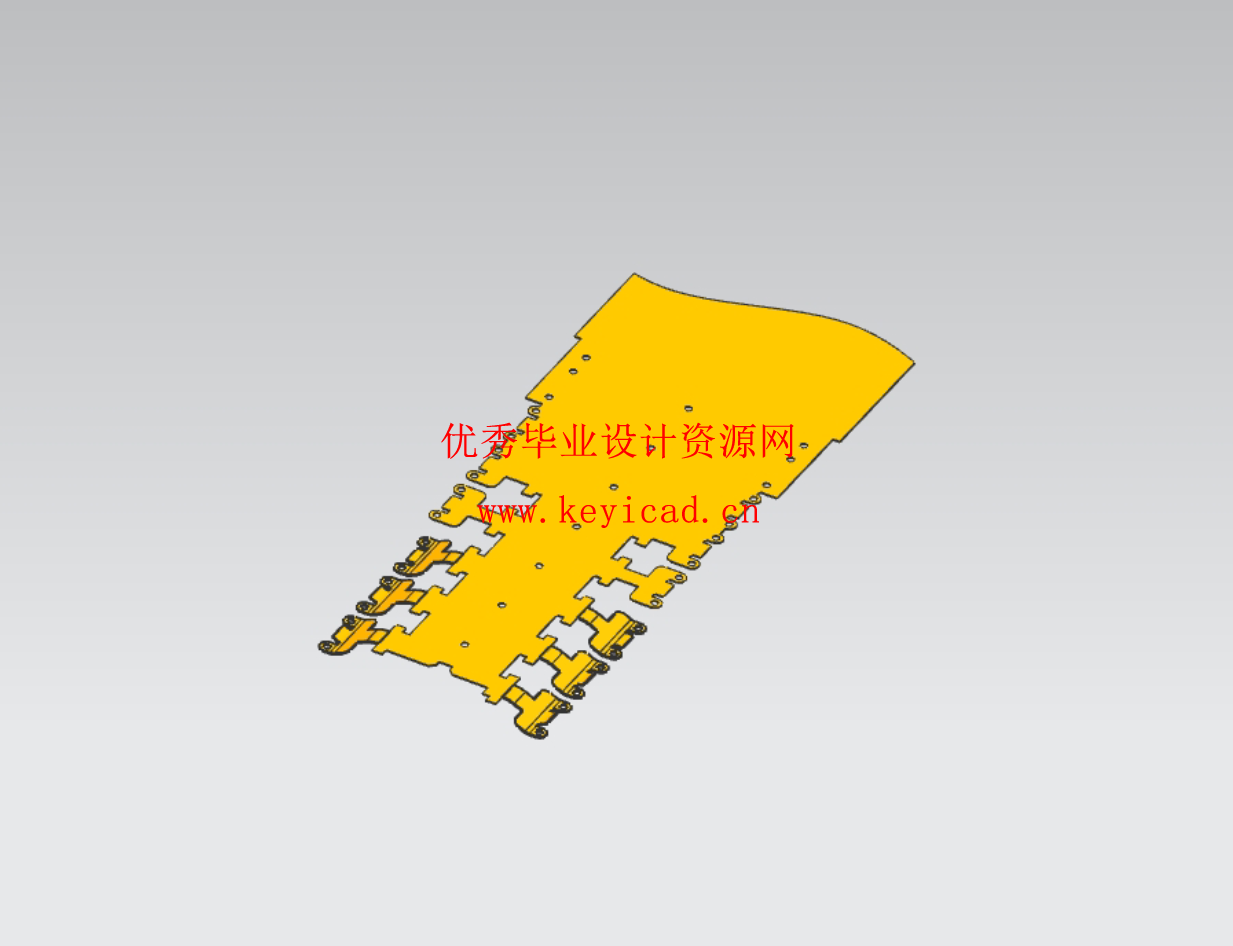

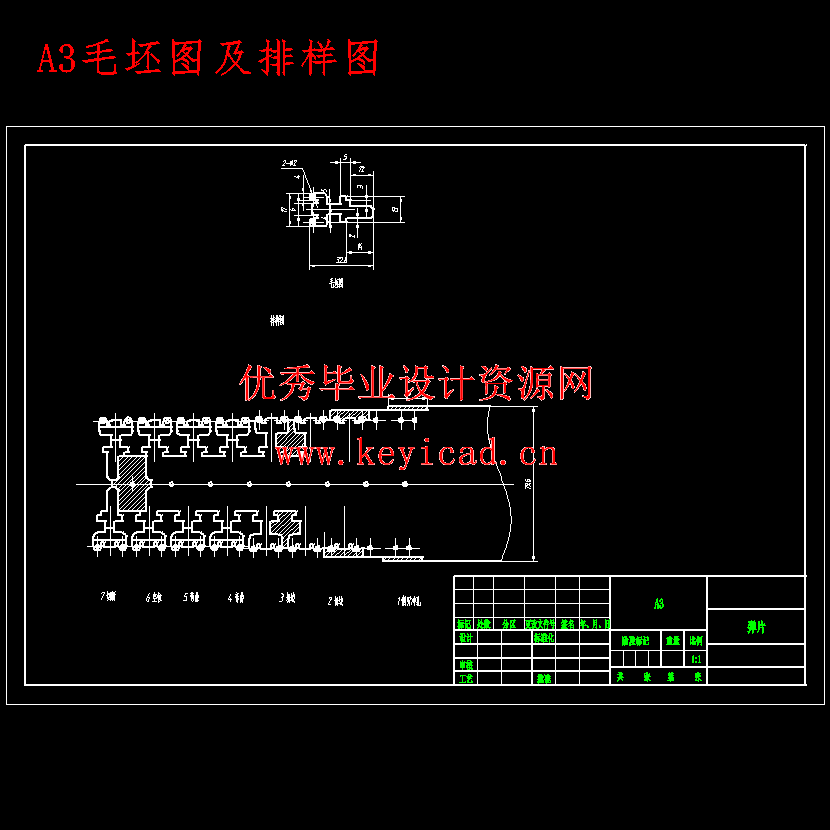

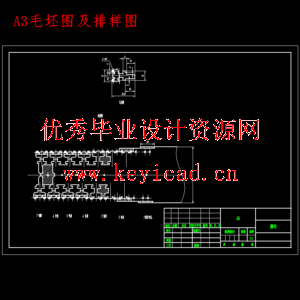

3.7 排样方式的确定12

3.8 搭边值确定13

3.9 利用率计算13

第4章 工艺构件的设计16

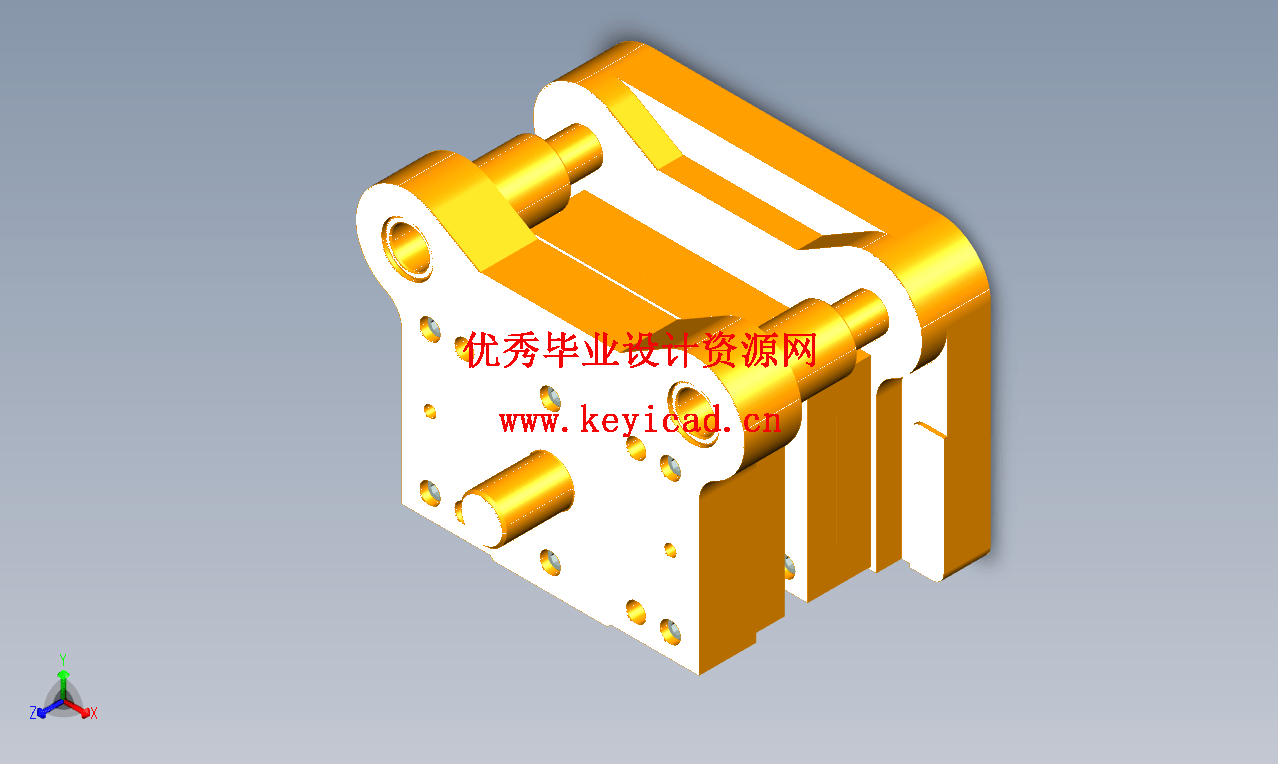

4.1 工作零件设计16

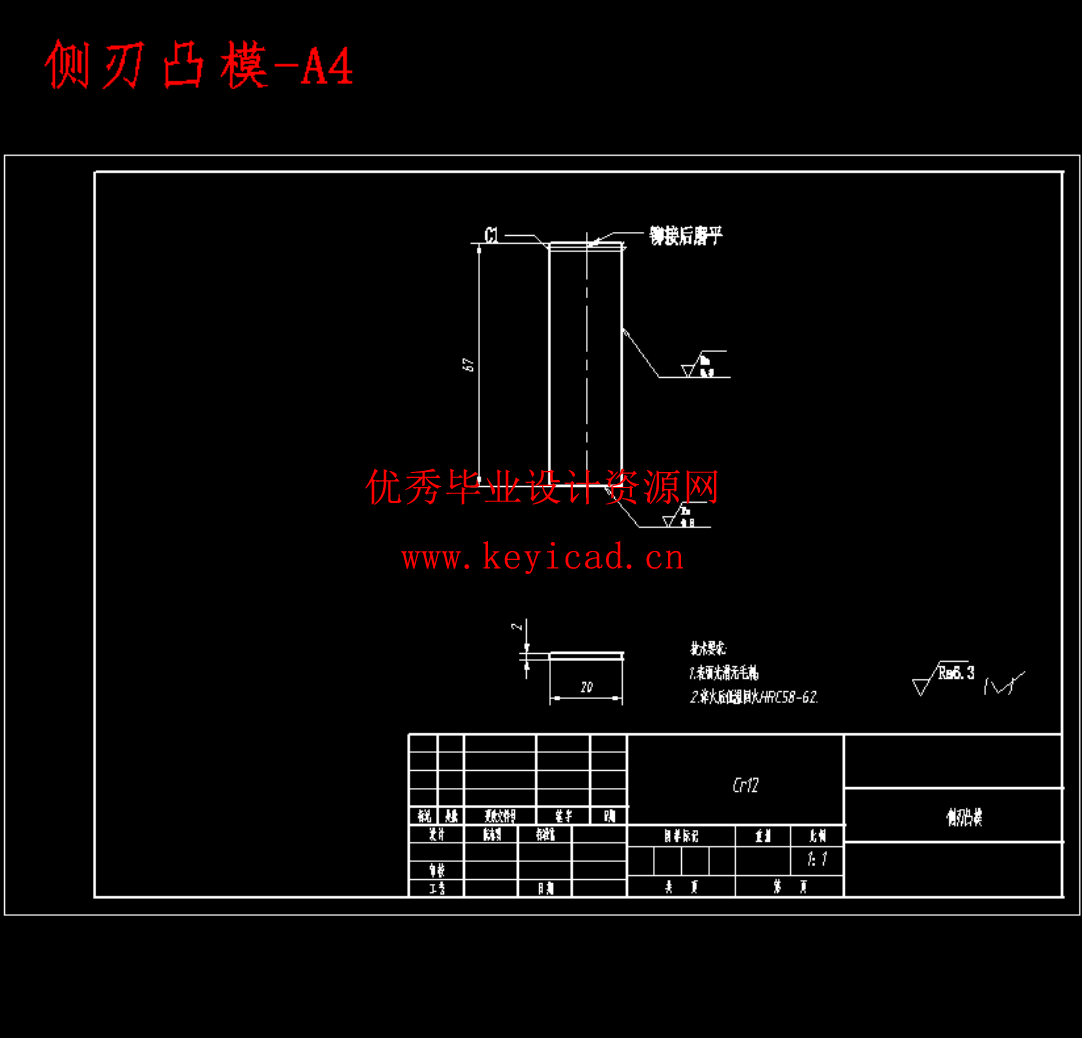

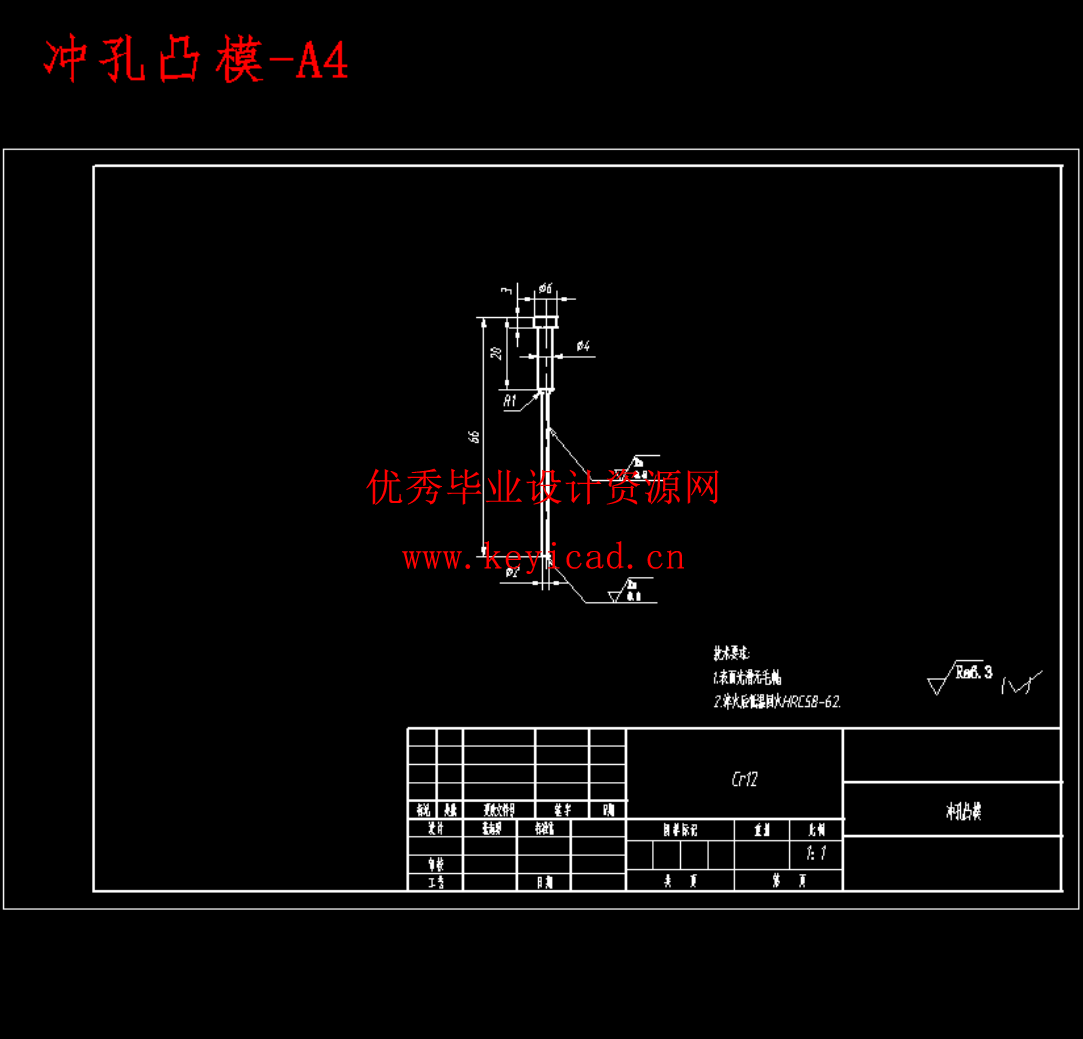

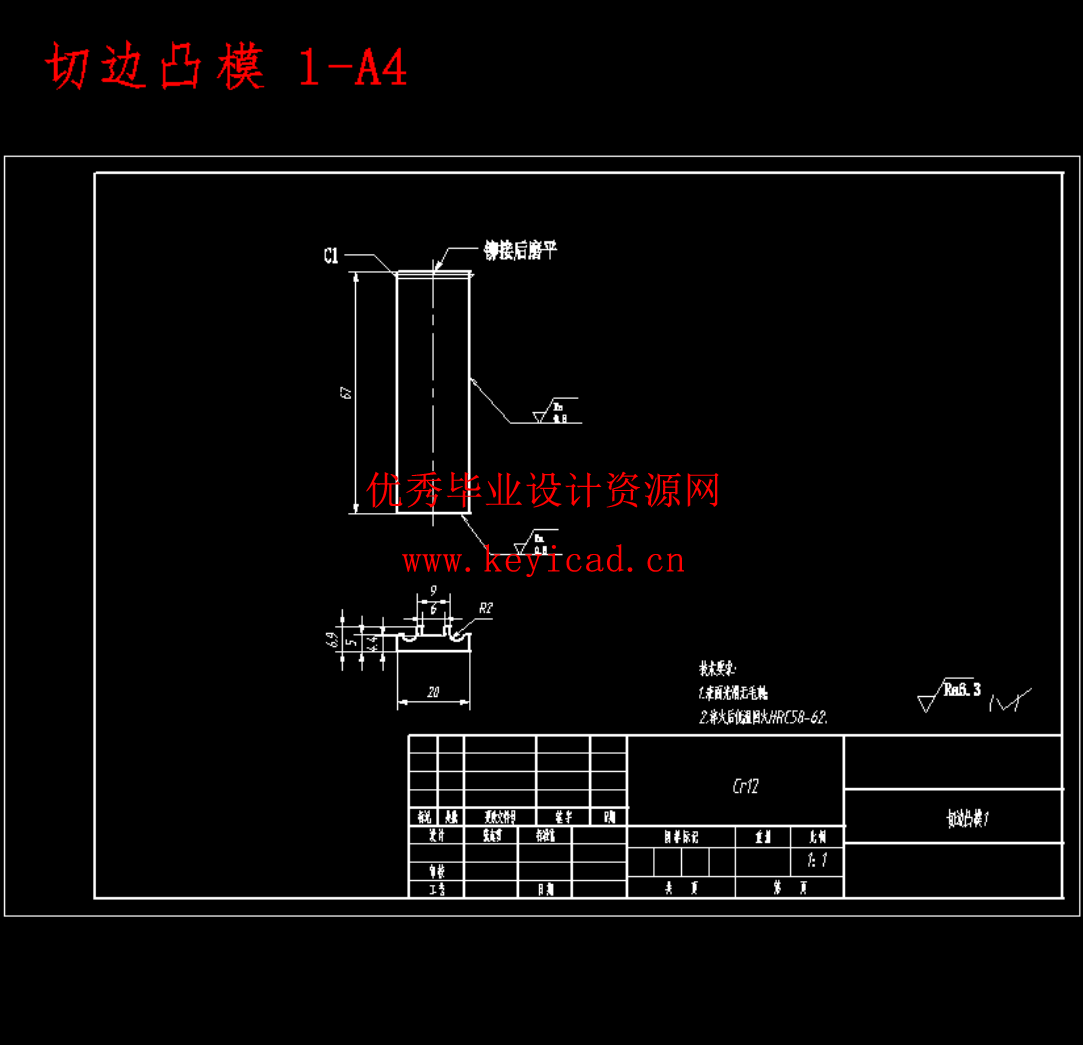

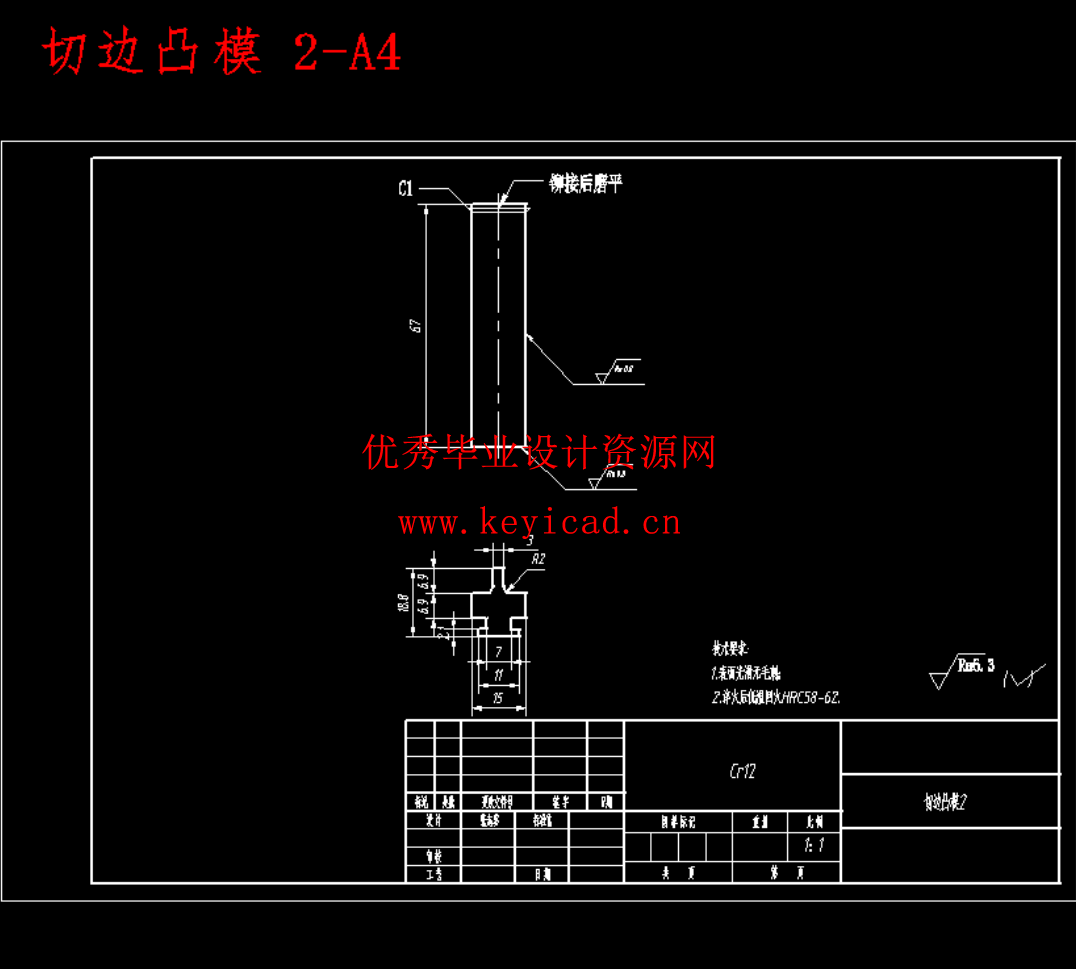

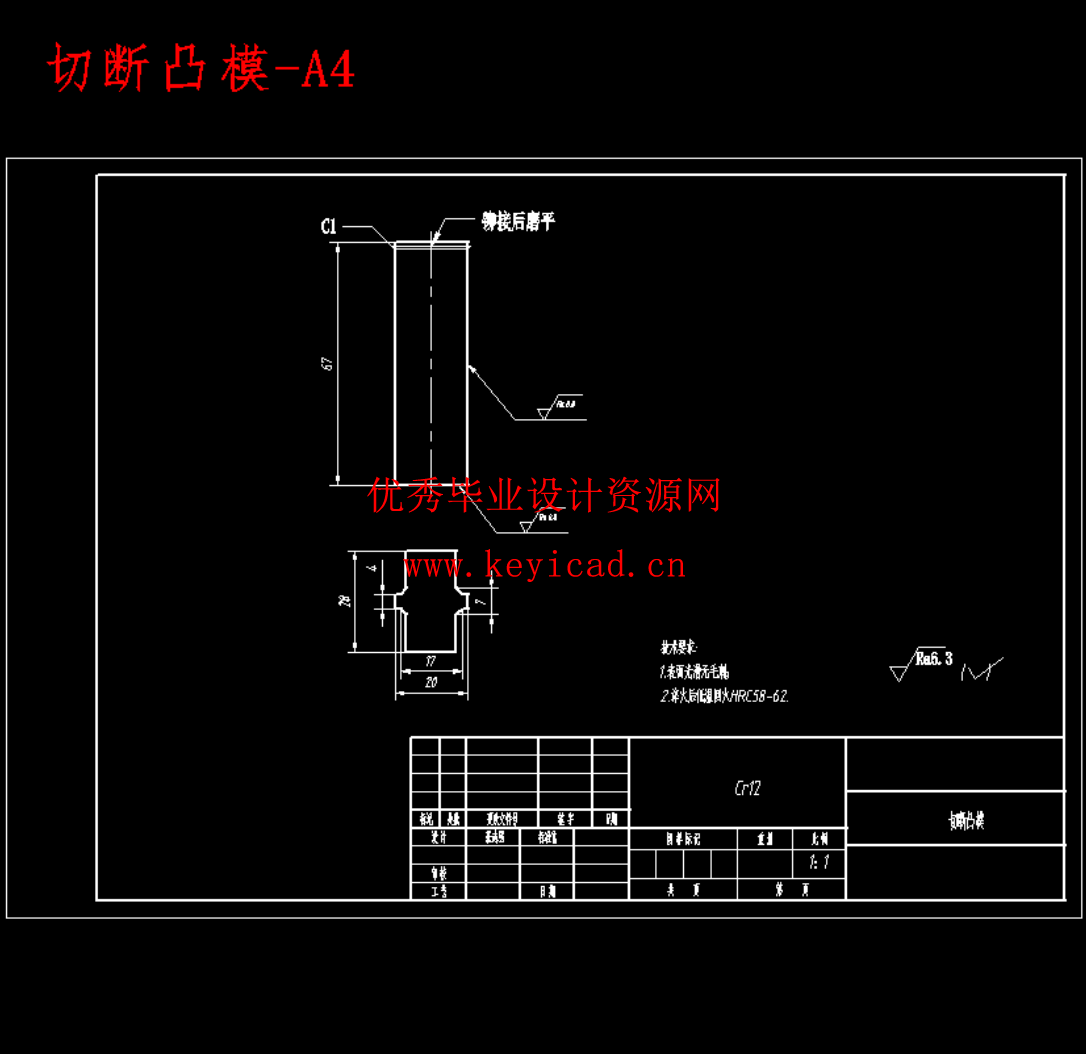

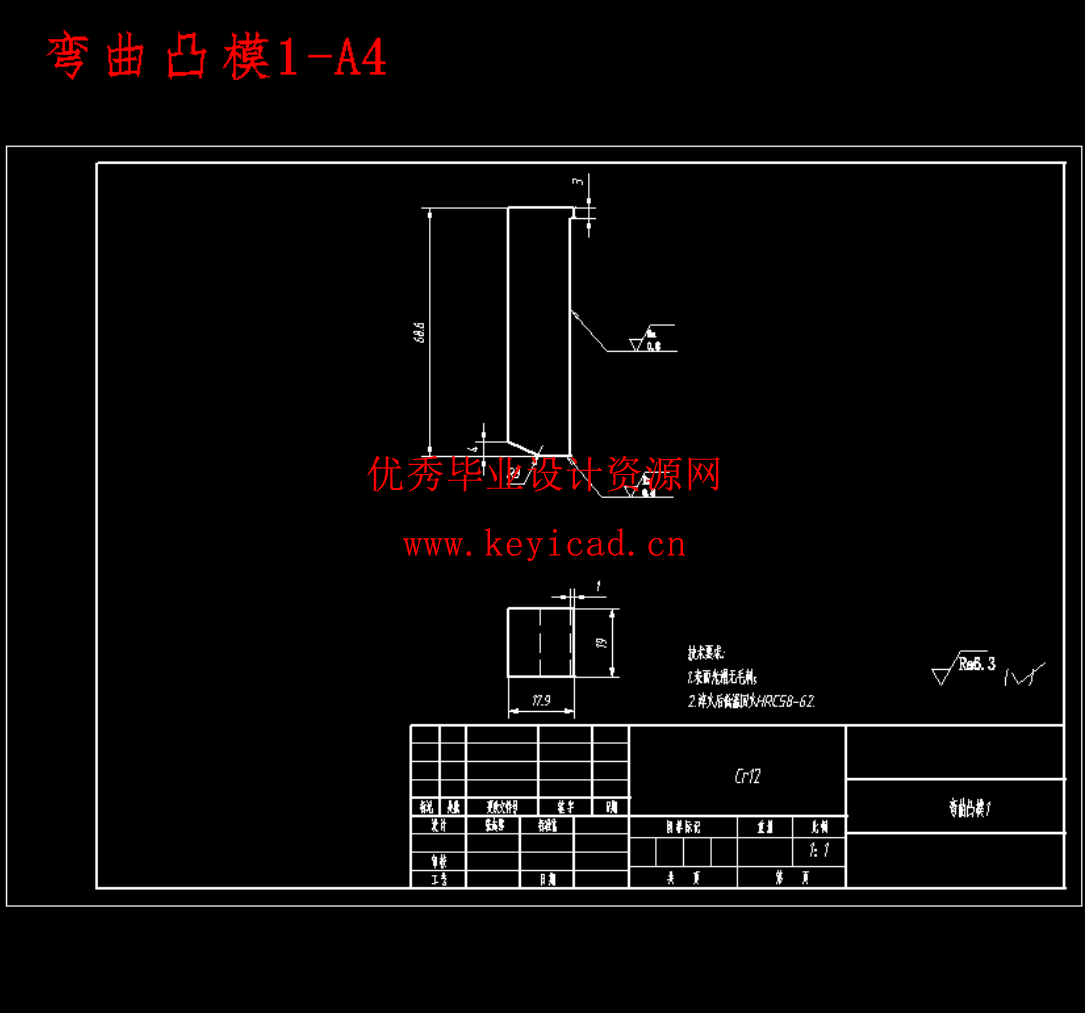

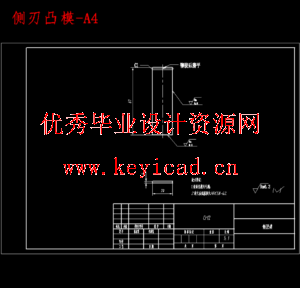

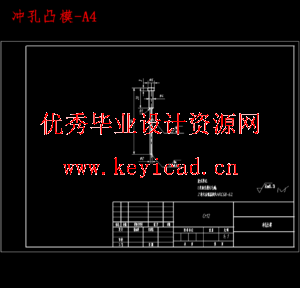

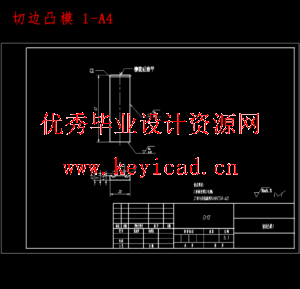

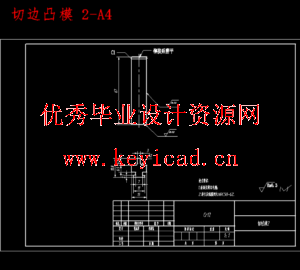

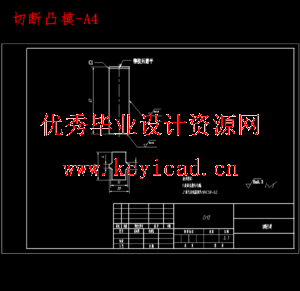

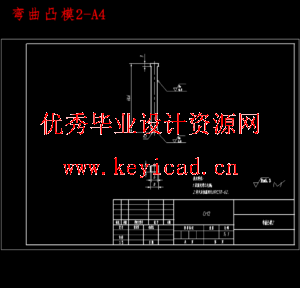

4.1.1 凸模的设计16

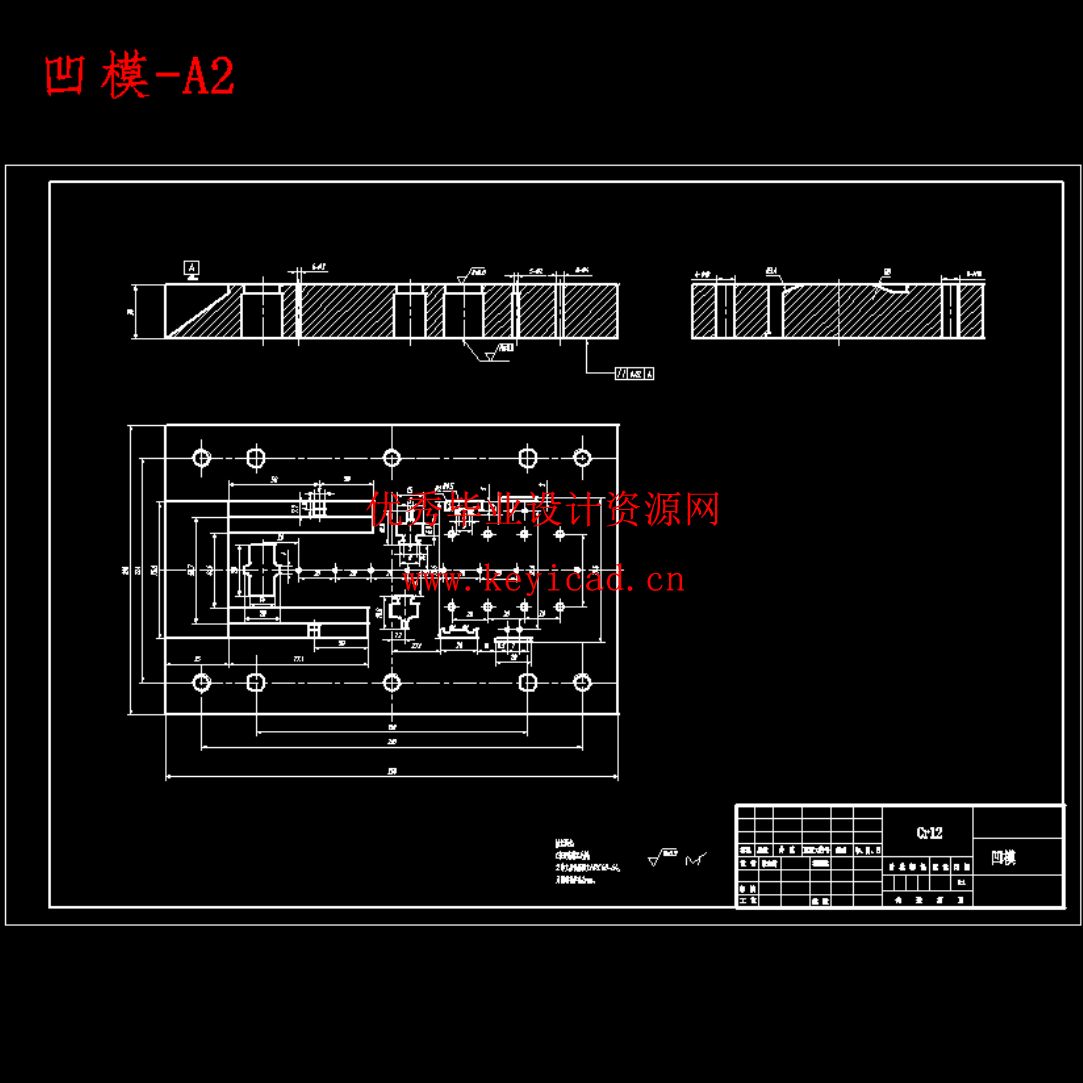

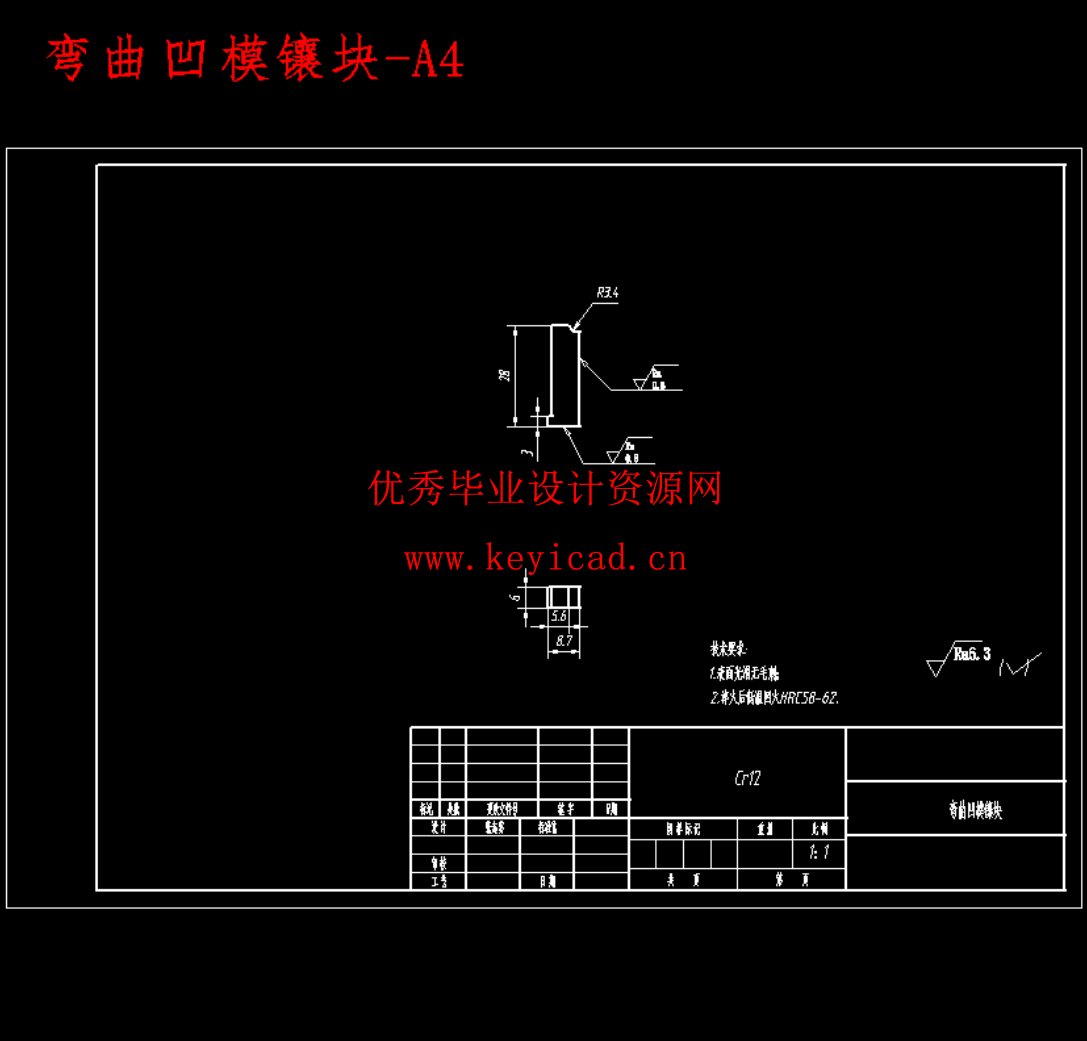

4.1.2 凹模的设计18

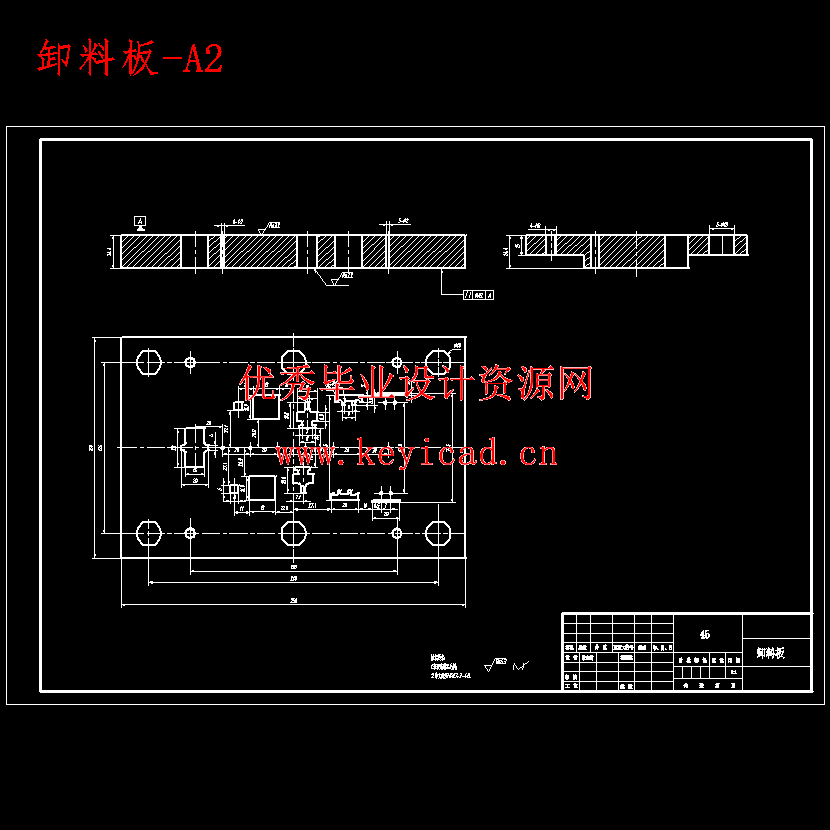

4.2 卸料零件设计20

4.2.1 卸料方式的确定20

4.2.2 卸料板的设计20

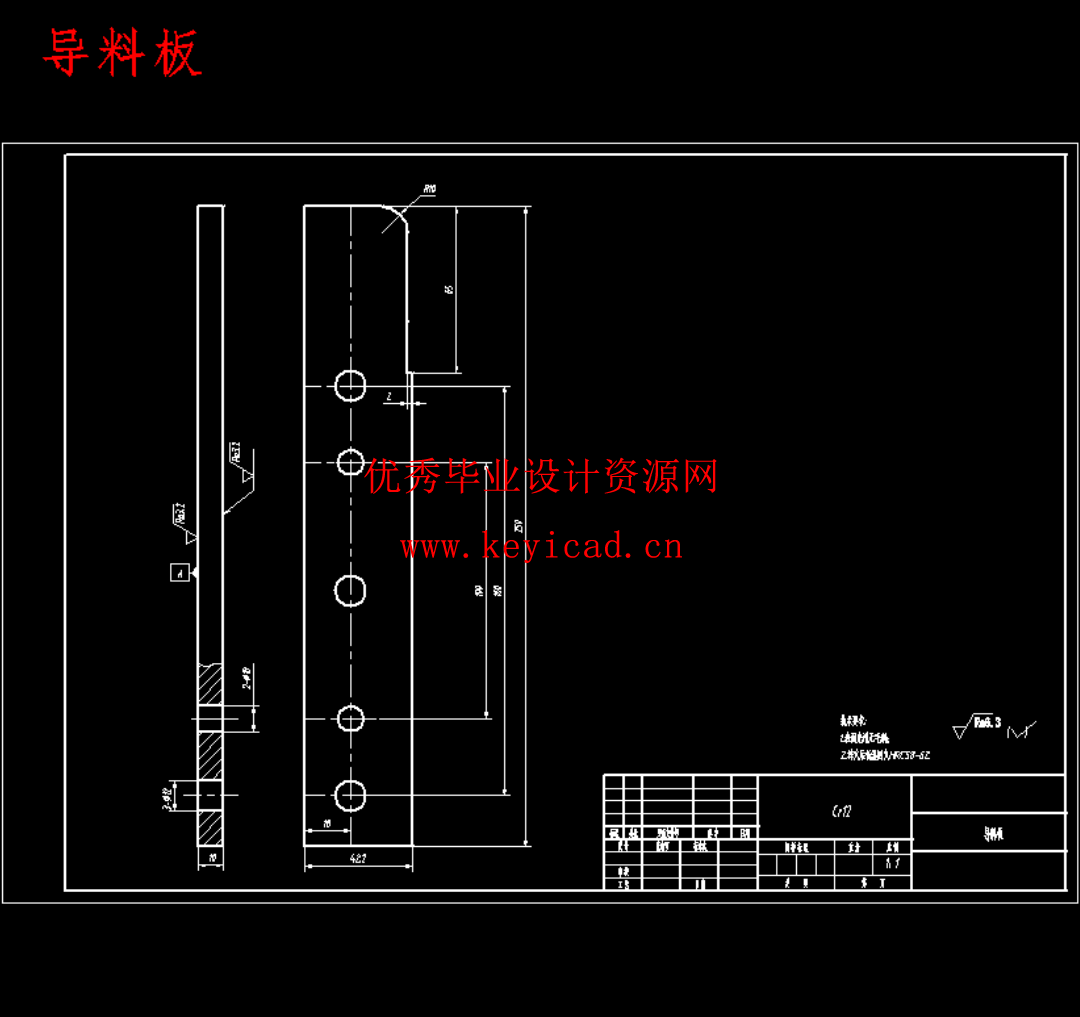

4.3 定位零件设计21

第5章 冲压设备的选择以及校核22

5.1 公称压力校核22

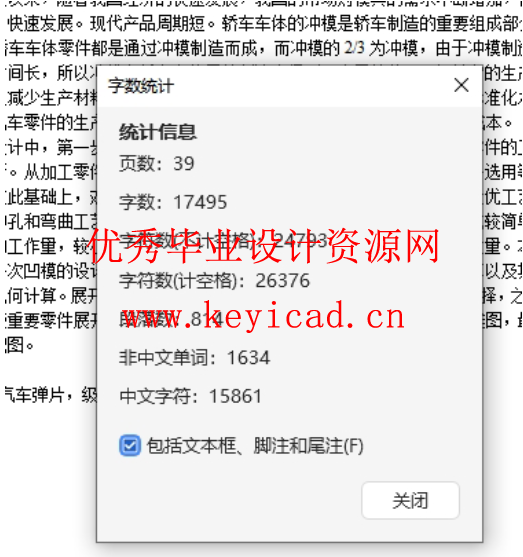

5.1.1 冲压力计算22

5.1.2 压力机选择23

5.2 闭合高度校核25

第6章 辅助构件的设计26

6.1 导向零件的确定26

6.2 连接和固定零件的确定27

6.2.1 上下模座的选择27

6.2.2 模柄的选择27

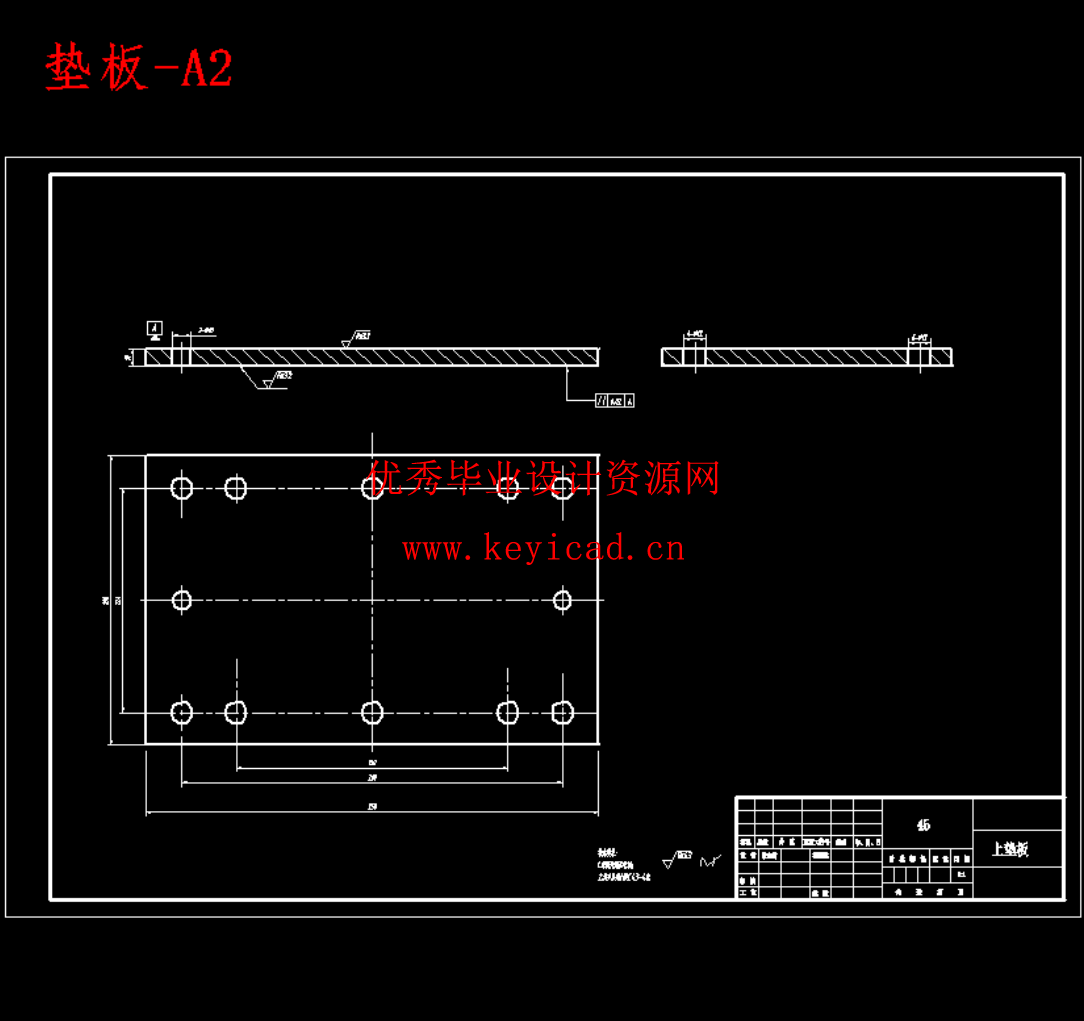

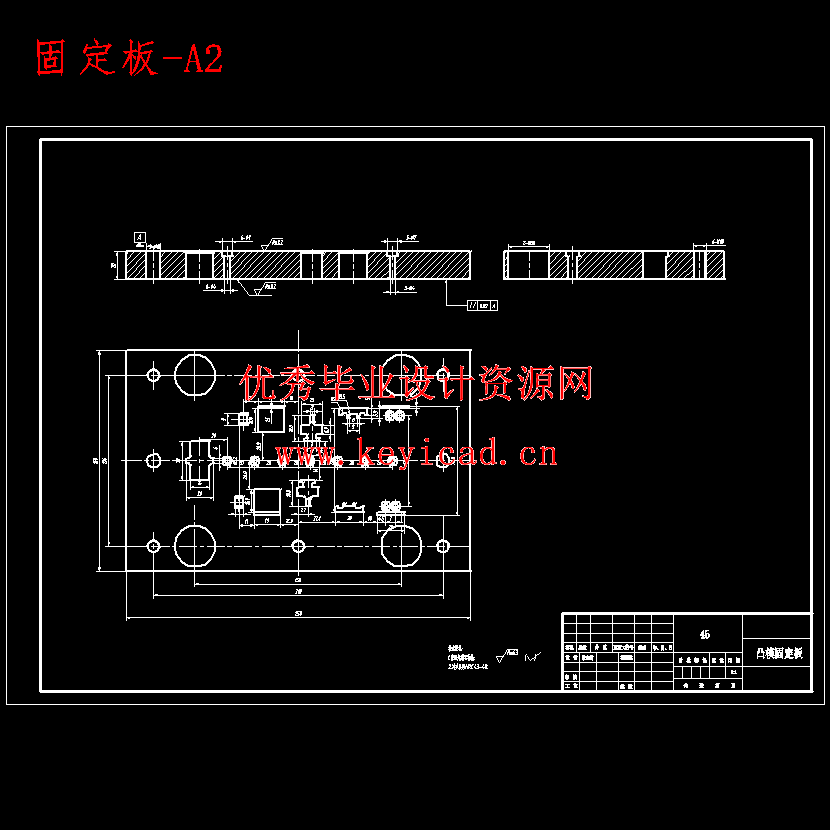

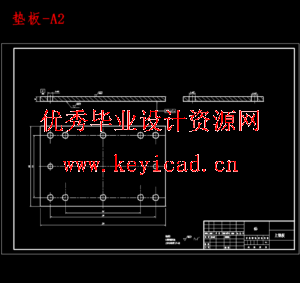

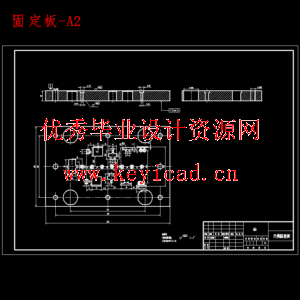

6.2.3 固定板以及垫板的设计28

6.3 紧固零件的选择30

结 论32

致 谢33

参考文献34

说明书

三维模型

CAD图纸

文档列表