摘要

本文针对摩擦磨损试验的机理进行分析,设计一种新型的可变速度旋转腐蚀摩擦试验台,这种试验台可以实现无极变速,同时搭配腐蚀的一种摩擦试验台。考虑到常规的摩擦试验台存在着速度不可调,功能单一,智能化程度低,精度低,溅射保护装置欠缺等问题。本文着重分析解决上述问题,综合设计一种新型摩擦试验台此次设计为了实现摩擦试验台的摩擦转速可调,试验台增加防溅射封装,不影电化学测试,实现智能化控制,利用伺服电机和步进电机共同实现其功能,从而达到精度高、智能化程度高、功能多样的一种新型摩擦试验台。这种试验台拥有种种优势,用以满足人们日益增长的对摩擦试验台高精度、高集成和高多样性的现实需求。

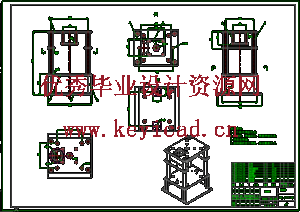

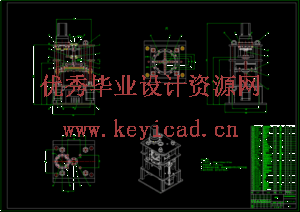

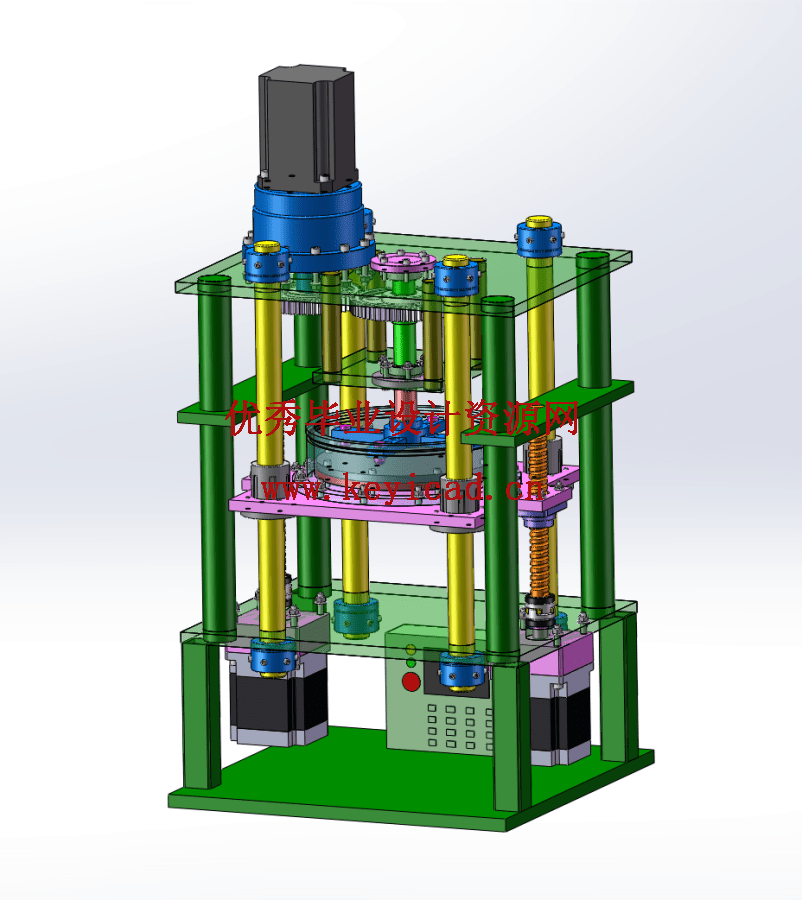

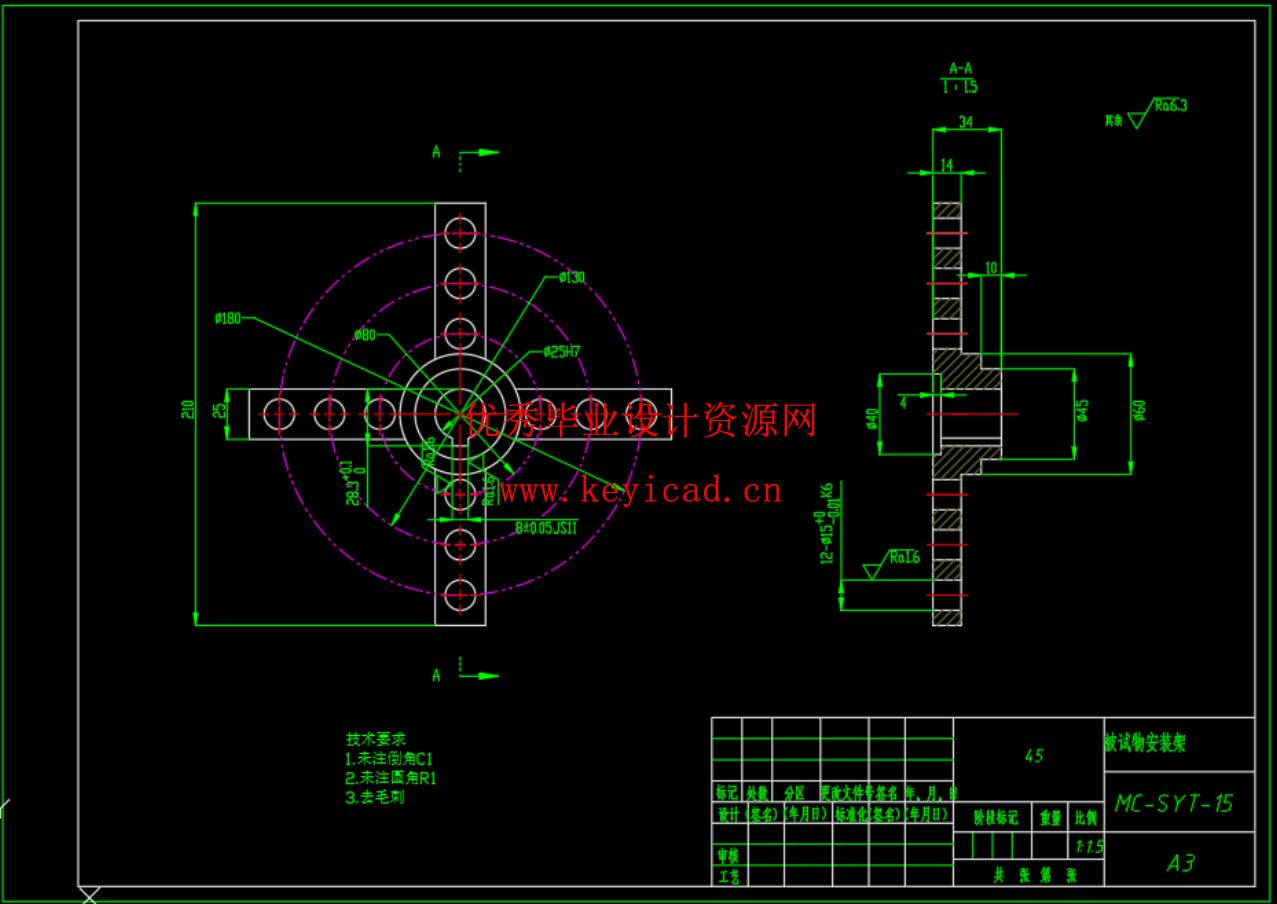

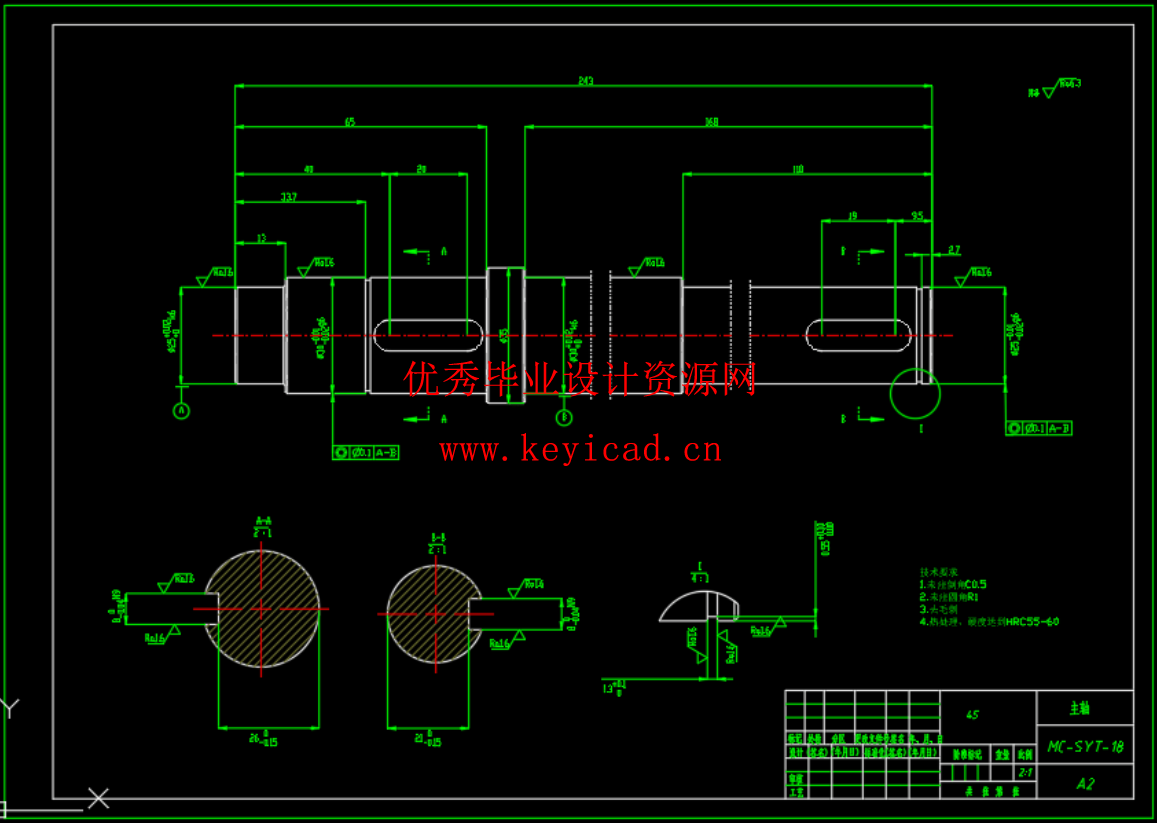

本次设计详细的进行了原理分析,方案分析,整体结构设计,传动系统设计,电器控制设计,防溅射组件设计,平移系统设计,驱动方式的选取,关键零部件及系统的校核等。设计出一种能实现试验台变速调节范围1-600r/min,实现试验台防溅射封装,不影响电化学测试,实现 PLC智能化控制伺服电机和步进电机,利用伺服电机搭配减速器驱动主轴,利用步进电机搭配减速器驱动丝杠进而精准控制防溅射移动组件的位置,满足摩擦量的精确要求的一种新型的可变速度旋转腐蚀摩擦试验台的结构设计。

通过本次设计,可以综合各产品优势,同时考虑实际工作需求,结合智能控制设计出了一种新型的可变速度旋转腐蚀摩擦试验台,这种试验台不仅造价低,同时拥有驱动力精准、结构简单、性能稳定、效率高等优点,前景很广阔,是市场急需的一种设计。

关键词:腐蚀摩擦试验台;结构设计;传动设计;电控设计;防溅射保护;高精度;新型;广阔前景

目录

第1章 绪 论

1.1 研究背景和意义

1.2 国内外研究现状与分析

1.2.1 国外研究现状

1.2.2 国内研究现状

1.3 研究内容

1.4 研究目的

1.5 研究方法与步骤

1.5.1 研究方法

1.5.2 研究步骤

第2章 总体方案设计

2.1 基本参数

2.2 方案的选择

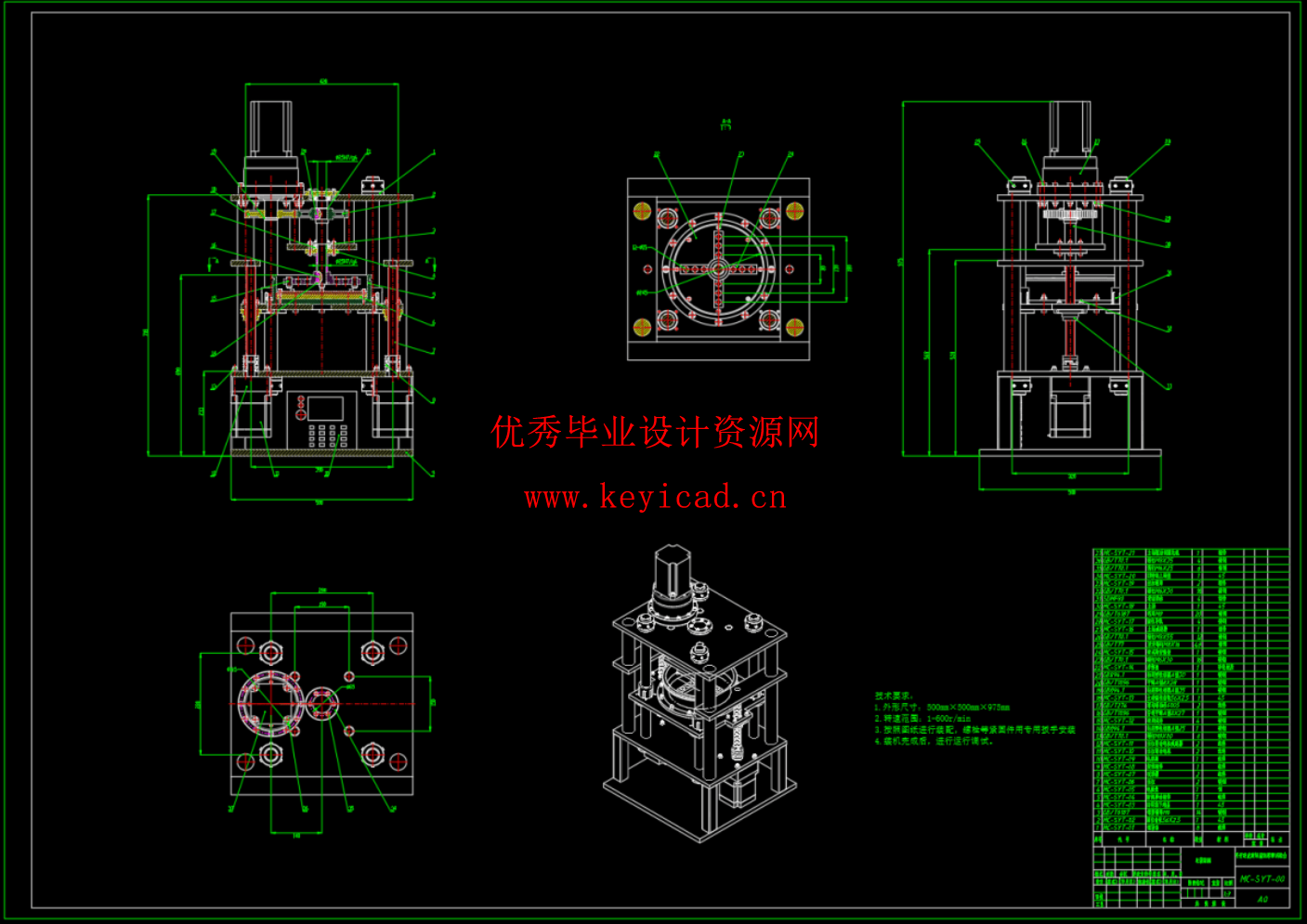

2.3 整机结构设计分析

2.4 关键零部件结构设计分析

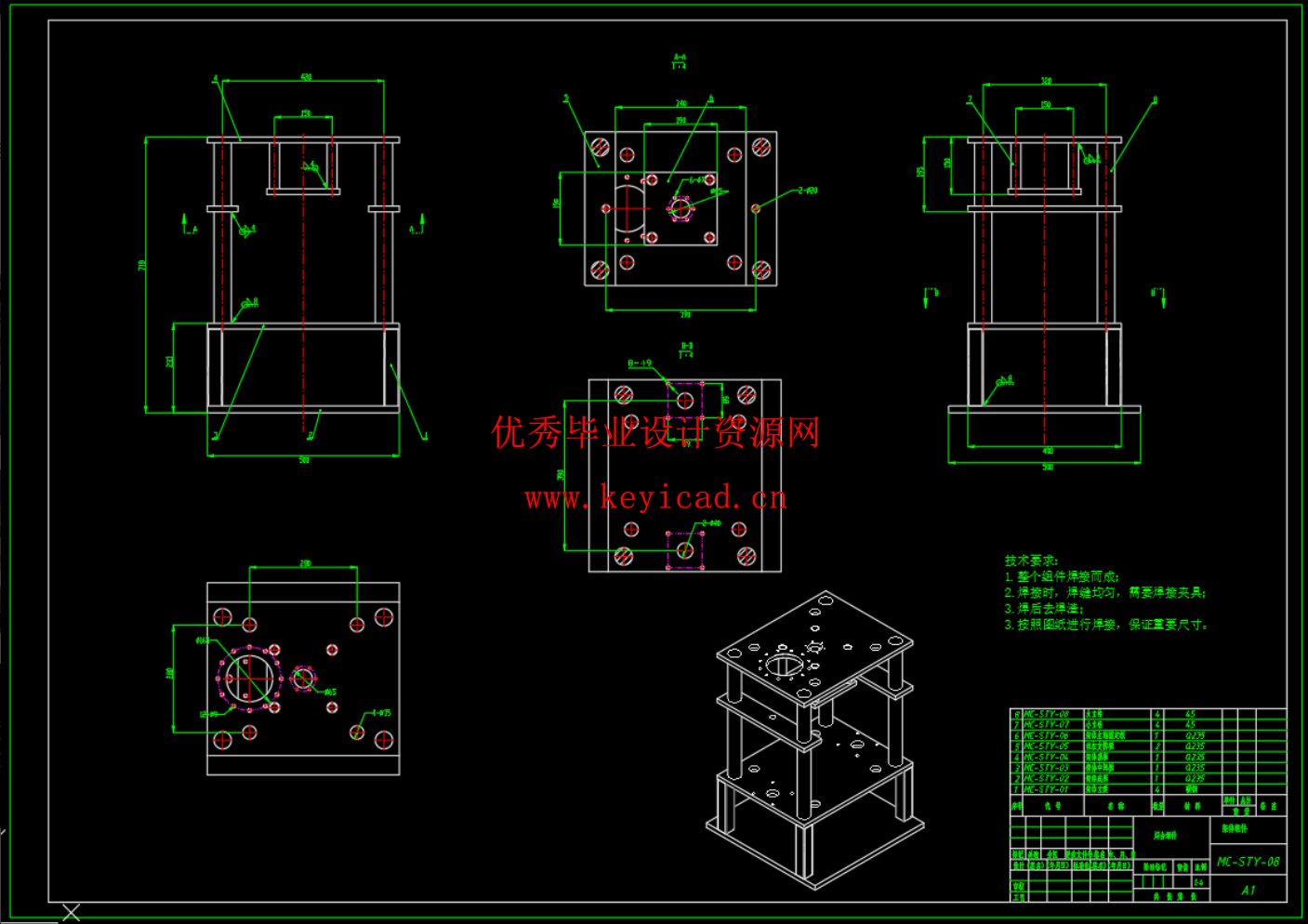

2.4.1 架体组件的结构设计与分析

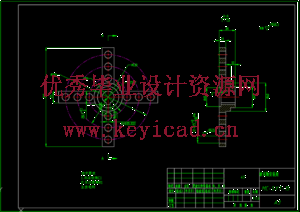

2.4.2 移动平台组件的结构设计与分析

2.4.3 主轴传动系统的结构设计与分析

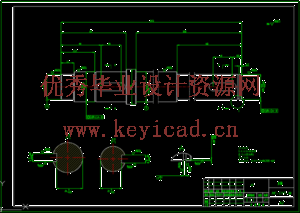

2.4.4 摩擦防溅组件的结构设计与分析

2.4.5 主轴的结构设计与分析

第3章 传动系统的计算选型与校核

3.1 主轴传动系统总效率的计算

3.2 主轴总传动比和分配传动比

3.2.1 总传动比的计算

3.2.2 分配传动比的计算

3.3 主轴电机的计算与选型

3.3.1 电机功率的计算

3.3.2 电机的选型

3.4 动力学参数计算

3.4.1 各轴转速

3.4.2 各轴输入功率

3.4.3 各轴输入转矩

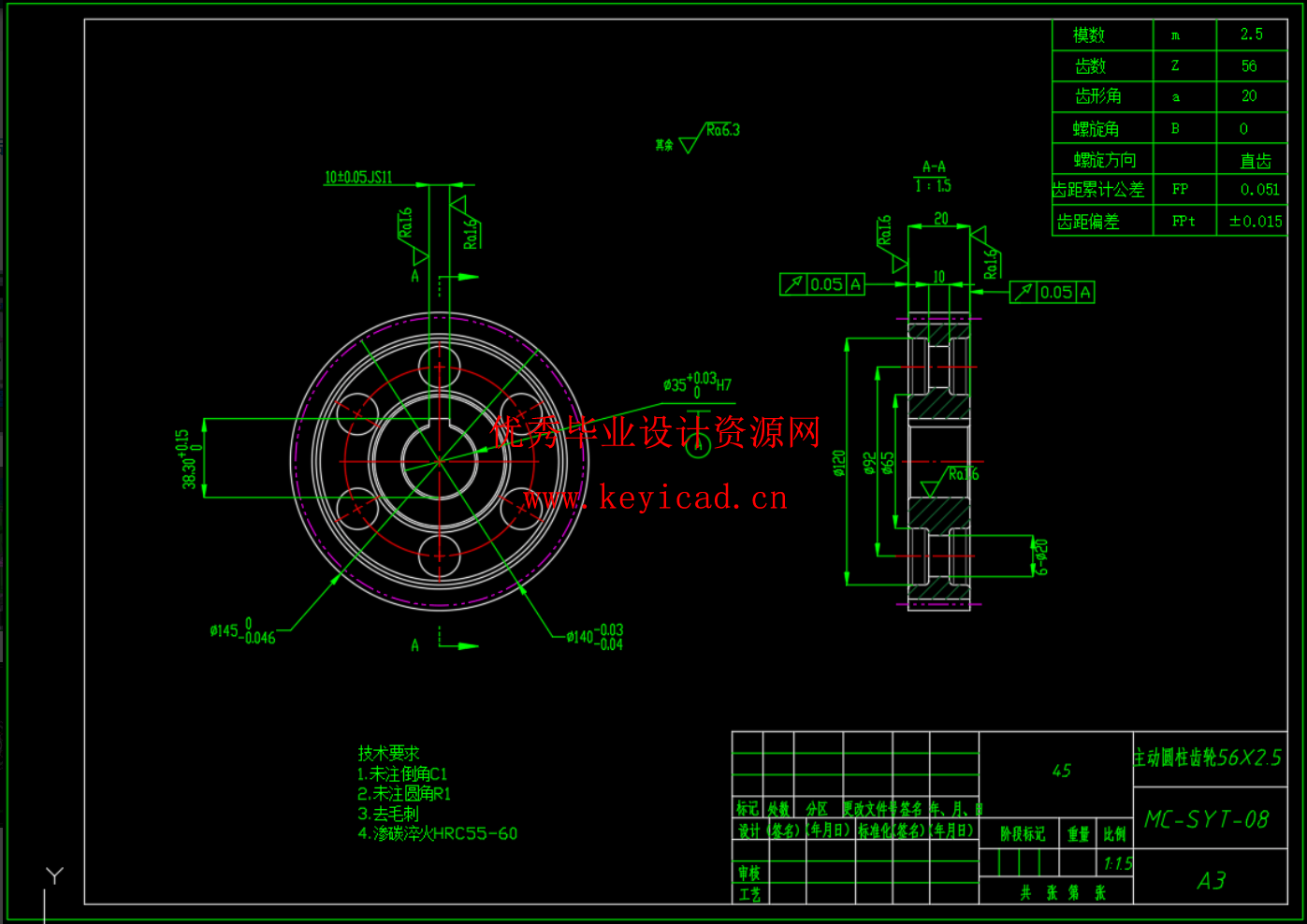

3.5 齿轮的参数计算

3.5.1 选定齿轮类型、精度等级、材料及齿数

3.5.2 按齿面接触疲劳强度设计

3.5.3 调整小齿轮分度圆直径

3.5.4 确定传动尺寸

3.5.5 校核齿根弯曲疲劳强度

3.6 主轴的校核

3.7 键的校核

第4章 控制系统设计

4.1 PLC控制步进电机简介

4.1.1 步进电机控制方式

4.1.2 PLC控制步进电机

4.1.3 PLC直接驱动电机

4.2 试验台移动平台控制方式

第5章 总结

参考文献

致 谢

说明书

三维模型

CAD图纸