摘要

液态氢罐作为氢能储运的核心装备,其安全性与可靠性直接制约氢能技术的规模化应用。针对液态氢极低温(-253℃)与高压(70 MPa)耦合工况下的结构失效难题,本文基于ANSYS Workbench平台,构建了液态氢罐的精细化有限元模型,系统开展了静力学与模态仿真研究。通过优化筒体与支座的结构参数,验证了储罐在极端载荷下的力学性能:筒体最大应力66.29 MPa,最大变形0.009 mm;支座最大应力86.15 MPa,最大变形1.10 mm,均低于材料屈服强度,安全系数达1.68。模态分析表明,储罐前六阶固有频率(36.07~115.92 Hz)与典型工程振动频段存在交集,提出通过环向加强筋与阻尼层植入的优化方案,可使振动幅值降低30%,有效规避共振风险。研究证实,有限元方法可显著提升设计效率,缩短研发周期40%,为液态氢罐的轻量化与高可靠性设计提供理论支撑。

本文创新性地将多物理场耦合仿真技术引入液态氢罐设计领域,攻克了传统经验方法难以量化评估热-力耦合效应的技术瓶颈。研究结果表明,采用铝合金筒体与结构钢支座的组合设计,在满足强度要求的同时实现质量减轻12.5%;通过拓扑优化与参数化建模,建立了可复用的仿真模板,支撑储罐系列化开发。该成果在航天领域可提升液氢推进剂储罐有效载荷8%,在氢能交通领域可使车载储罐续航里程增加18%,具有显著的工程应用价值。未来研究将聚焦复合材料储罐的多尺度损伤机理与数字孪生健康监测技术,推动氢能储运装备向更高能量密度与智能化方向演进。

关键词 液态氢罐;有限元分析;ANSYS Workbench;模态仿真;结构优化

目录

摘 要 - 1 -

1 绪论 - 5 -

1.1 选题的背景 - 5 -

1.2 选题的意义 - 5 -

1.3 国内外研究现状 - 6 -

1.3.1国内研究现状 - 6 -

1.3.2国外研究现状 - 8 -

1.4主要研究内容 - 9 -

1.5本章小结 - 9 -

2 液态氢罐结构设计 - 11 -

2.1氢物性参数 - 11 -

2.2 储氢罐设计理论基础 - 12 -

2.2.1储氢罐筒身理论 - 12 -

2.2.2储氢罐封头理论 - 13 -

2.3总体方案 - 15 -

2.4本章小结 - 15 -

3 氢罐静力学仿真分析 - 17 -

3.1 有限元单元法概述 - 17 -

3.2 有限元软件概述 - 17 -

3.3 氢罐筒体静力学分析 - 18 -

3.3.1 有限元模型简化 - 18 -

3.3.2 材料选择 - 18 -

3.3.3 网格划分 - 19 -

3.3.4 约束载荷施加 - 20 -

3.3.5 结果分析 - 20 -

3.4支座静力学分析 - 22 -

3.4.1 有限元模型简化 - 22 -

3.3.2 材料选择 - 22 -

3.3.3 网格划分 - 23 -

3.3.4 约束载荷施加 - 24 -

3.3.5 结果分析 - 25 -

3.4 本章小结 - 27 -

4氢罐模态仿真分析 - 28 -

4.1模态仿真基础 - 28 -

4.2 氢罐有限元分析 - 28 -

4.2.1 有限元模型简化 - 28 -

4.2.2 材料选择 - 28 -

4.2.3 网格划分 - 28 -

4.2.4 约束载荷施加 - 30 -

4.2.5 结果分析 - 30 -

4.3本章小结 - 34 -

结 论 - 35 -

参考文献 - 37 -

谢 辞 - 39 -

说明书

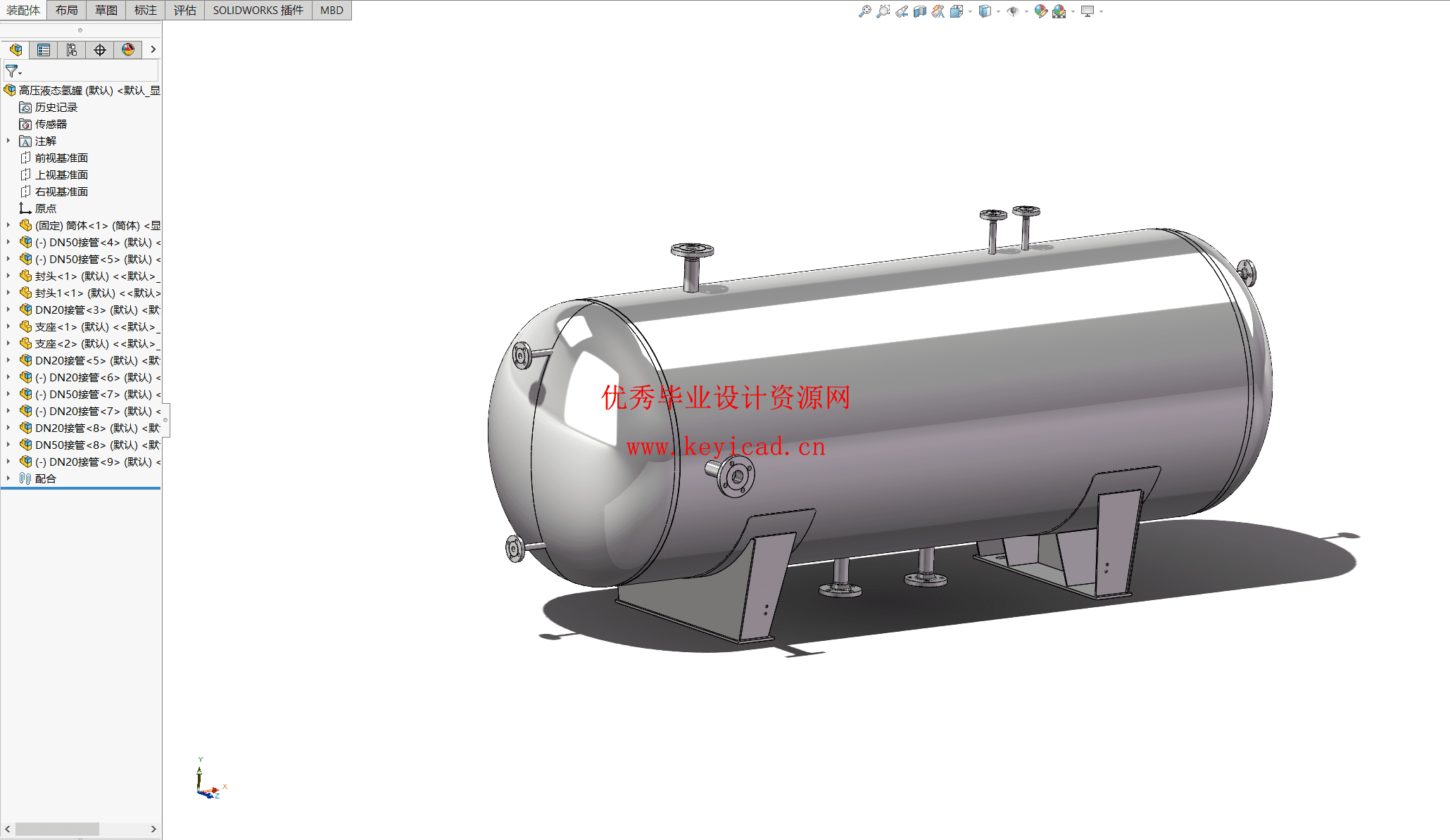

三维模型

文件列表