摘要

随着智能制造技术的快速发展,数控加工中心作为现代制造业的关键设备,其性能与效率直接影响着生产质量和成本。然而,传统数控加工中心在运行过程中面临着诸多挑战,如加工精度难以保证、故障预测能力不足、生产效率低下等。数字孪生技术的出现,为数控加工中心的智能化升级提供了新的解决方案。该技术通过构建物理设备的虚拟镜像,实现实时监测、仿真分析和优化控制,有效提高了设备的运行效率和可靠性。

本文主要研究数控加工中心数字孪生技术的设计与实现。首先,分析了数控加工中心的工作原理和运行特点,明确了数字孪生技术在其中的应用需求。接着,设计了数控加工中心数字孪生系统的仿真模型和总体框架,包括数据采集模块、虚拟模型构建模块、数据分析与优化模块等。重点研究了基于多源数据融合的数据采集技术,以及基于高精度建模和仿真算法的虚拟模型构建方法。最后,通过实例验证了数字孪生技术在数控加工中心中的应用效果,为数控加工中心的智能化改造和升级提供了理论支持和技术参考。

关键词 数字孪生;加工中心;智能制造;工业4.0

目录

摘 要 I

ABSTRACT - 2 -

1 绪论 - 4 -

1.1 课题背景和意义 - 4 -

1.2 数字孪生技术 - 4 -

1.3 国内外研究现状 - 5 -

1.4 NX MCD技术原理及优势 - 6 -

1.5 本文主要研究内容 - 6 -

2 加工中心数字孪生模型构建 - 9 -

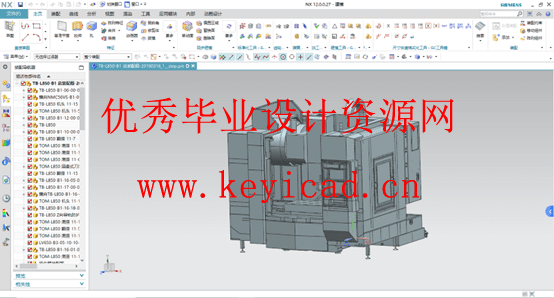

2.1数字模型构建概述 - 9 -

2.2数字模型构建方法 - 9 -

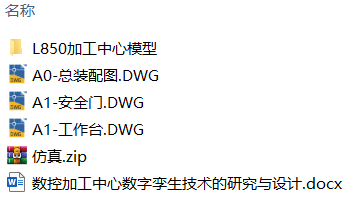

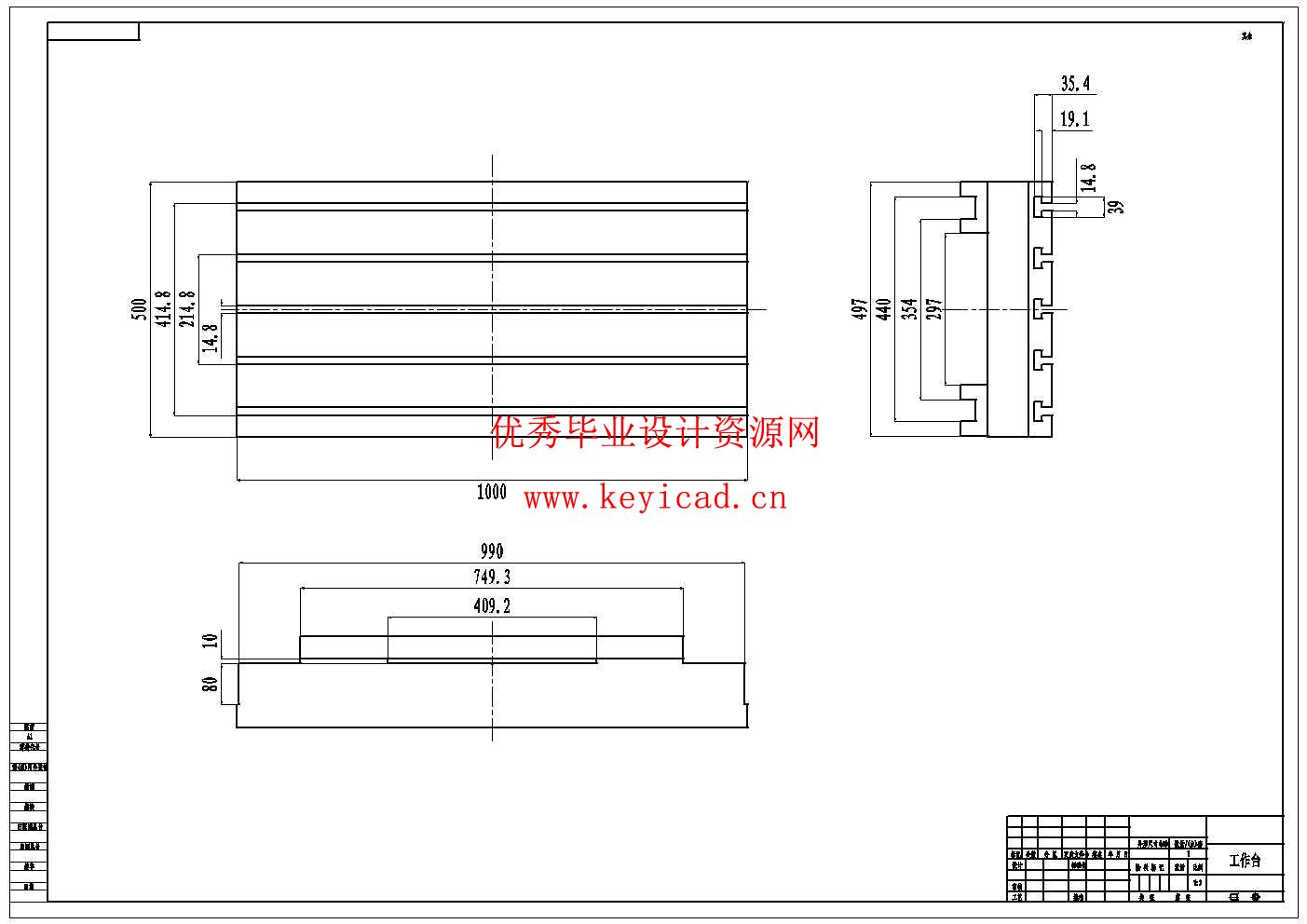

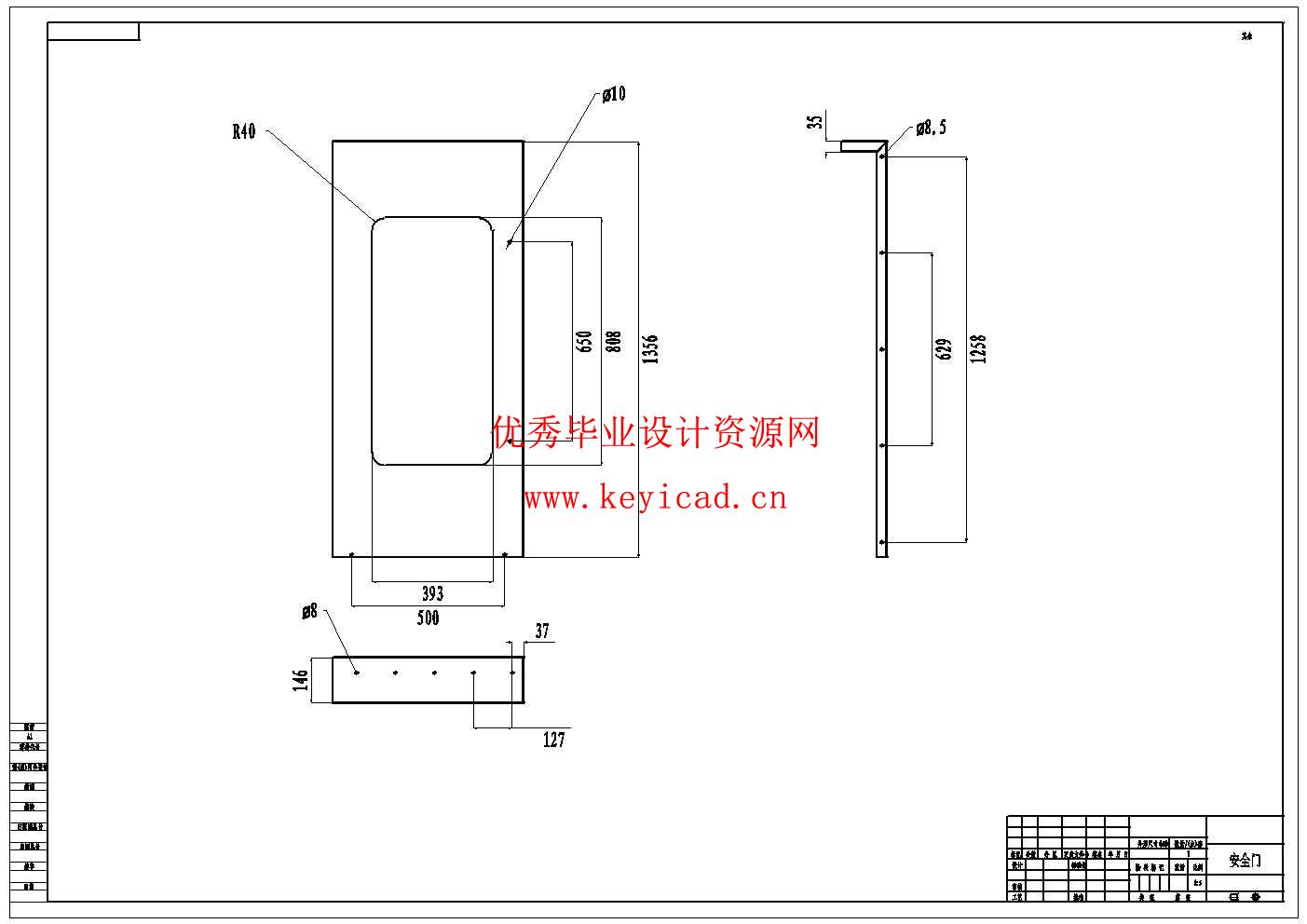

2.2.1基于NX MCD的几何建模 - 9 -

2.2.2基于NX MCD的物理建模 - 10 -

3 基于PLC的控制系统设计 - 11 -

3.1 PLC程序编写 - 11 -

3.2 PLC程序的下载与监控 - 12 -

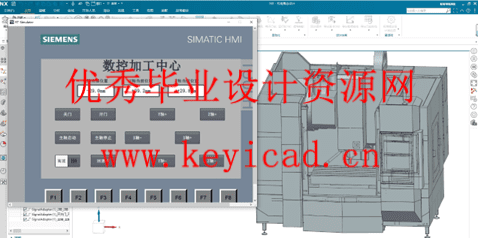

3.3 HMI的制作 - 13 -

3.4 虚拟PLC与虚拟HMI建立通讯 - 14 -

4 基于NX MCD的仿真分析与验证 - 16 -

4.1 NX MCD模块概述 - 16 -

4.2 基于NX MCD仿真的制作步骤 - 16 -

4.1.1 定义设计需求 - 16 -

4.1.2 创建导入几何模型 - 17 -

4.1.3 定义机械连接和运动副 - 17 -

4.1.4 添加动力系统和控制策略 - 18 -

4.1.5 配置仿真信号适配器 - 18 -

4.1.6 启动仿真并观察结果 - 19 -

结论与展望 - 20 -

参考文献 - 23 -

谢 辞 - 23 -

说明书

三维模型

MCD联动PLC仿真

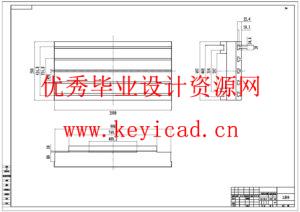

CAD图纸

文件列表