摘要

针对普通电灯开关按钮的注塑模具设计需求,本研究以提升生产效率与产品质量为核心目标,系统开展了塑件结构分析、材料成型特性研究及模具结构创新设计。通过综合运用现代注塑成型技术,结合ABS材料的物理化学特性,提出了一套兼顾工艺可行性与经济性的模具设计方案,为同类精密塑件的模具开发提供了理论依据与实践参考。

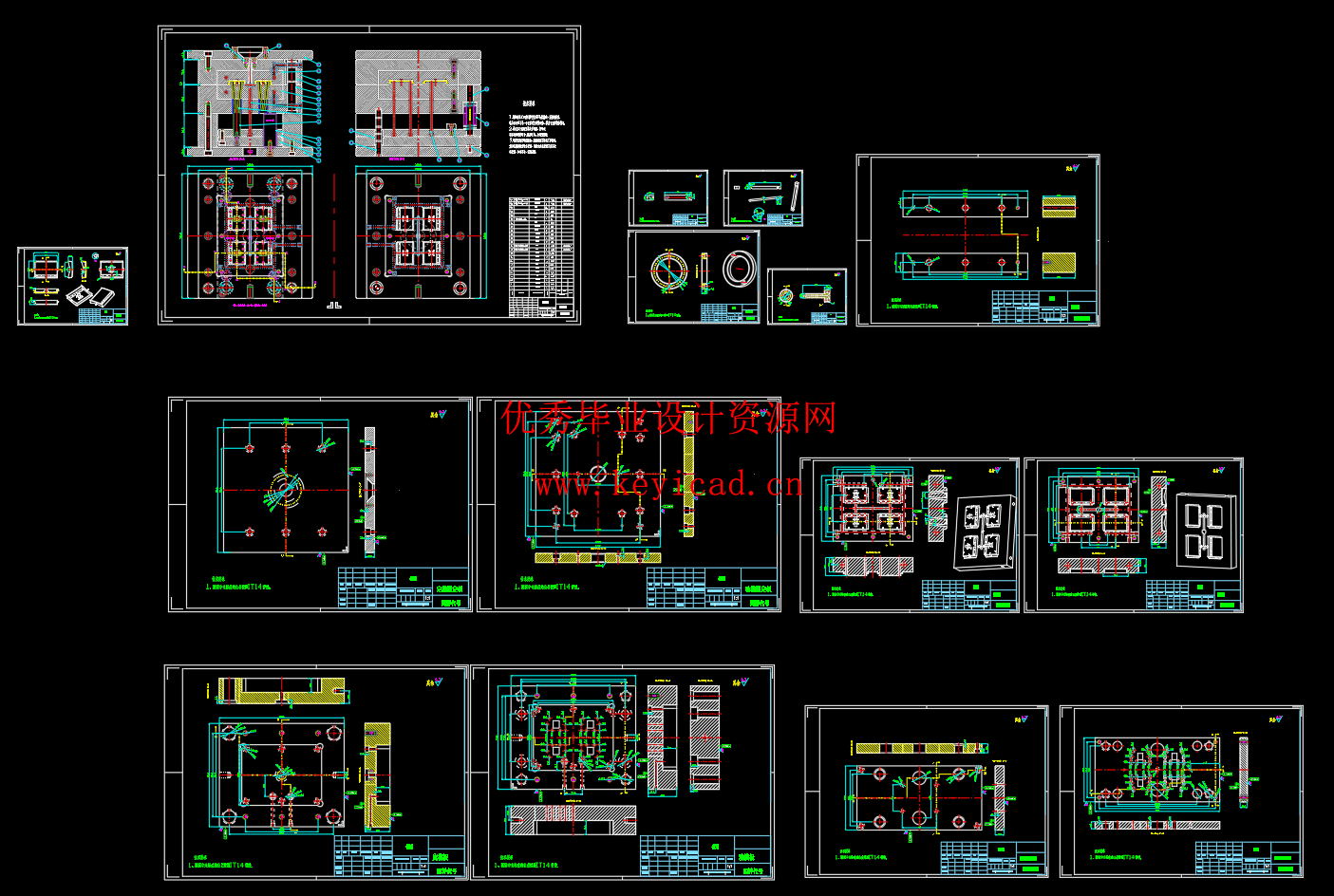

研究基于塑件功能特征与使用场景,完成了模具的模块化架构设计。采用侧浇口进料系统与推杆式顶出机构,实现了一模四腔的高效成型与自动化脱模;通过平衡式分流道布局与冷却水道优化设计,有效控制了成型过程中的温度梯度与收缩变形;创新引入斜顶分型抽芯机构,解决了复杂曲面结构的脱模难题。此外,通过料筒温度、注射压力等工艺参数的多目标优化,显著提升了产品表面光洁度与尺寸精度。模具设计中融入标准化模架与模块化组件理念,降低了制造成本与维护难度。

实践表明,该模具设计方案能够稳定生产符合功能需求的电灯开关按钮,产品合格率达98%以上,生产效率提升30%以上。其技术成果不仅为家电行业塑料件的精密成型提供了技术范例,也为注塑模具的智能化升级与绿色制造转型奠定了基础,具有显著的工程应用价值与市场推广潜力。

关键词:注塑模具;浇注系统;成型零件;脱模机;注塑机

目录

中文摘要 Ⅰ

英文摘要 Ⅱ

前 言 Ⅲ

1 塑件建模与工艺分析 3

1.1 塑件分析 3

1.2 物料性能及工艺参数 4

1.2.1 ABS性能 4

1.2.2 注射成型工艺参数 5

1.3估算塑件体积 5

1.4选择注射机 6

2 浇注系统的设计 7

2.1流道设计 7

2.1.1主流道设计 7

2.1.2分流道设计 7

2.2 冷料井的设计 9

3成型零件的设计与计算 9

3.1型芯的径向尺寸与深度 10

3.2 模具型腔侧壁和底板厚度的计算 10

3.2.1 成型零件材料选择。 10

3.2.2 型腔厚度的强度和刚度计算 10

3.3 导向与定位机构设计 11

3.3.1导向机构的功用 11

3.3.2导向机构结构及设计 12

3.3.3定位机构设计 12

3.3.4导柱的设计 12

4 脱模机及侧向分型抽芯机构设计 13

4.1 脱模机构设计 13

4.1.1设计原则 13

4.1.2 脱模机构设计: 13

4.2 侧向分型与抽芯机构的设计 14

4.2.1抽芯力计算 14

4.2.2 抽芯距计算 14

4.2.3斜顶分型抽芯机构 15

5 注塑机参数校核 16

5.1 最大注射压力的校核 16

5.2 最大注塑量校核 16

5.3 节锁模力校核 16

5.4 模具与注塑机安装部分相关尺寸校核 17

6温度调节系统的设计 17

6.1 模具冷却系统的设计 18

6.2 模具加热系统的设计 19

7模具的装配 20

7.1模具的装配流程 20

7.2 模具零件的装配工艺 21

结论 21

致 谢 23

参考文献 24

说明书

CAD图纸

文件列表