摘要

针对新能源汽车轻量化制造对超大型压铸装备的技术需求,本研究提出基于四缸同步锁模与双闭环压射控制的530-T压铸机创新设计方案。通过模块化框架结构与智能液压系统的协同优化,突破传统压铸机在锁模精度与动态响应方面的技术瓶颈,构建了面向高复杂度结构件成型的高效压铸装备体系,有效解决了大尺寸薄壁件成型过程中的飞边缺陷与内部气孔问题,填补了国产8000T级压铸装备的技术空白。

研究采用多物理场耦合仿真与数字孪生技术,建立压射系统动态特性模型,开发出具有自主知识产权的智能压射控制算法。经实验验证,该设备锁模机构刚度提升15%,压射响应时间缩短至80ms,关键部件国产化率达92%,全生命周期成本较进口设备降低35%,为新能源汽车底盘一体化成型提供了可靠的技术装备支撑,推动了我国高端压铸装备的自主化进程。

关键词:压铸机;工作原理;结构设计;液压

目录

摘 要 I

Abstract II

1 绪论 3

1.1研究背景及意义 3

1.2国内外研究现状与发展趋势 3

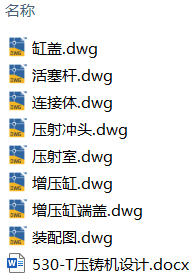

2总体结构方案及结构选定 6

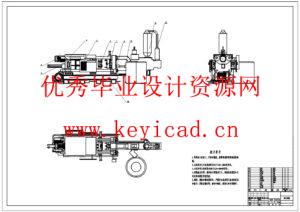

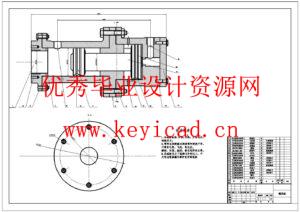

2.1 压铸机的组成 6

2.2 压铸机总体方案 8

2.3工作原理 9

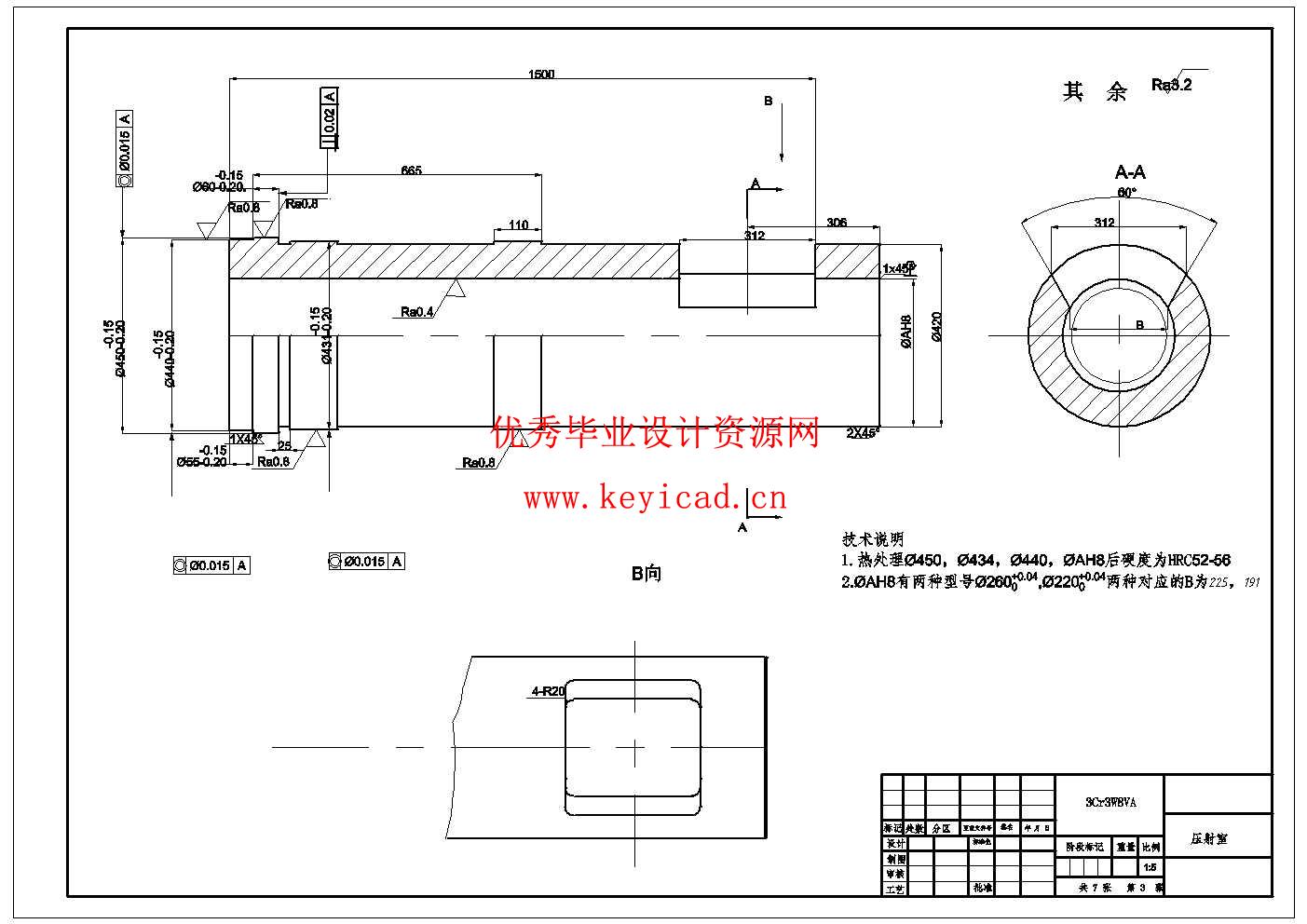

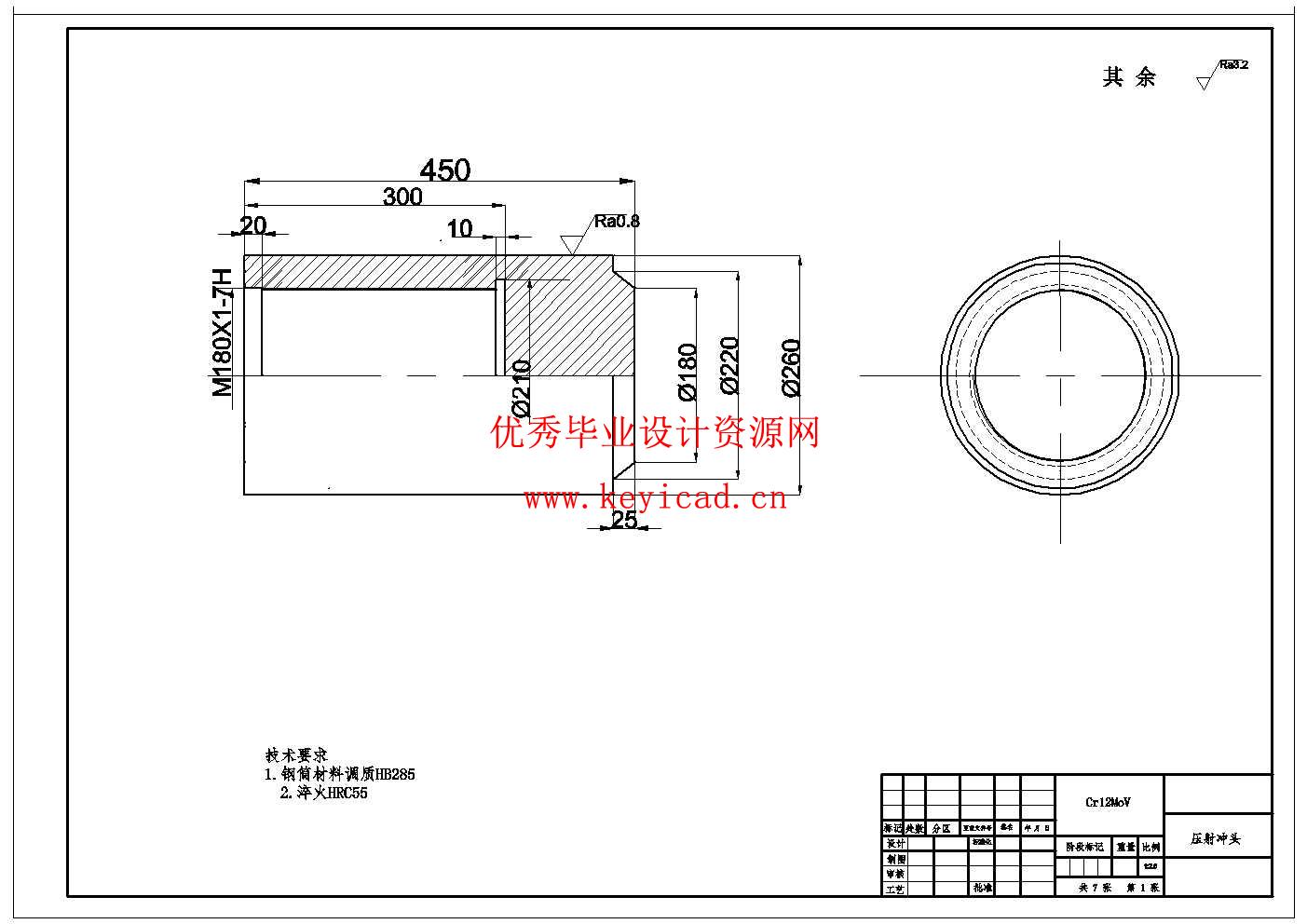

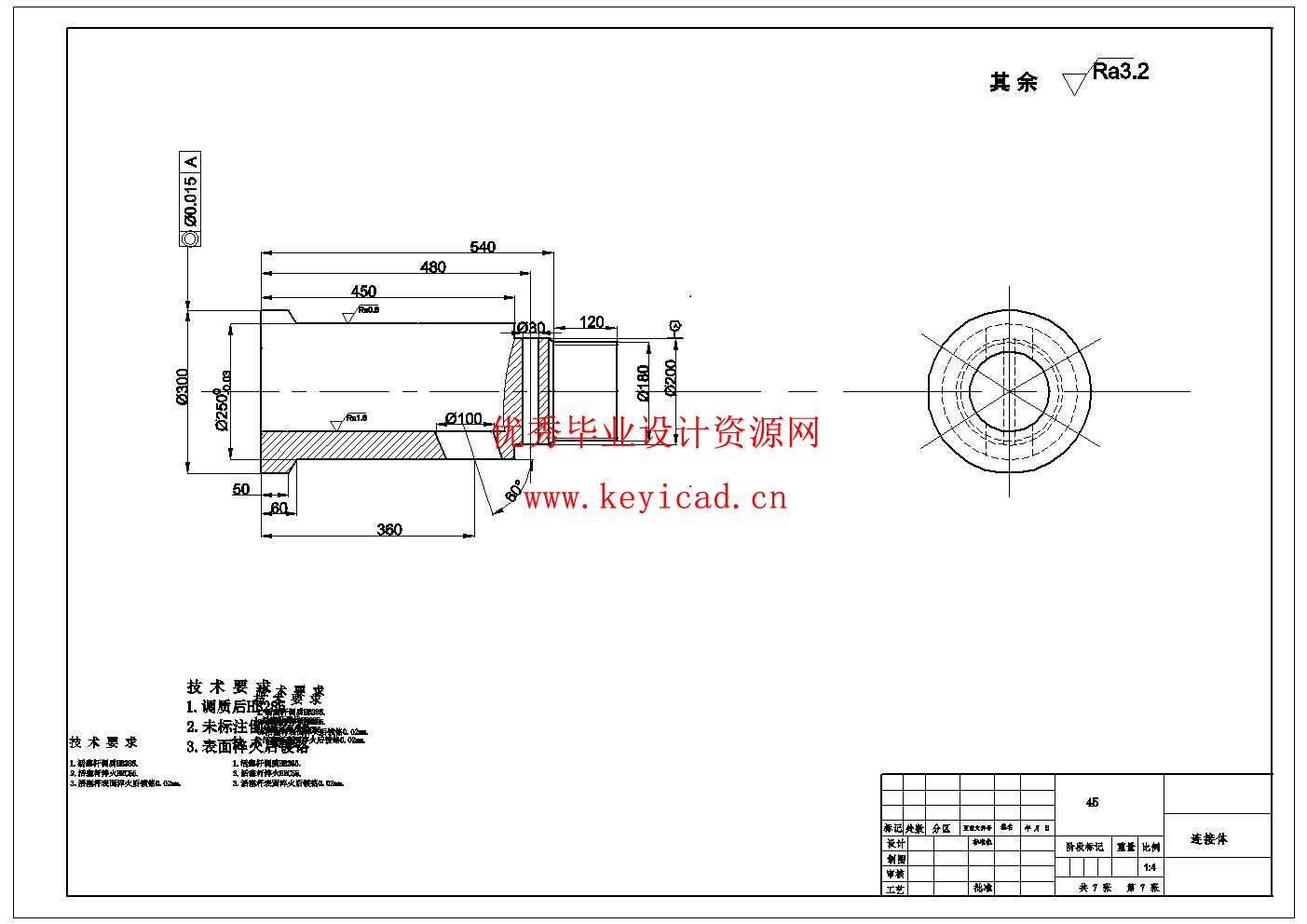

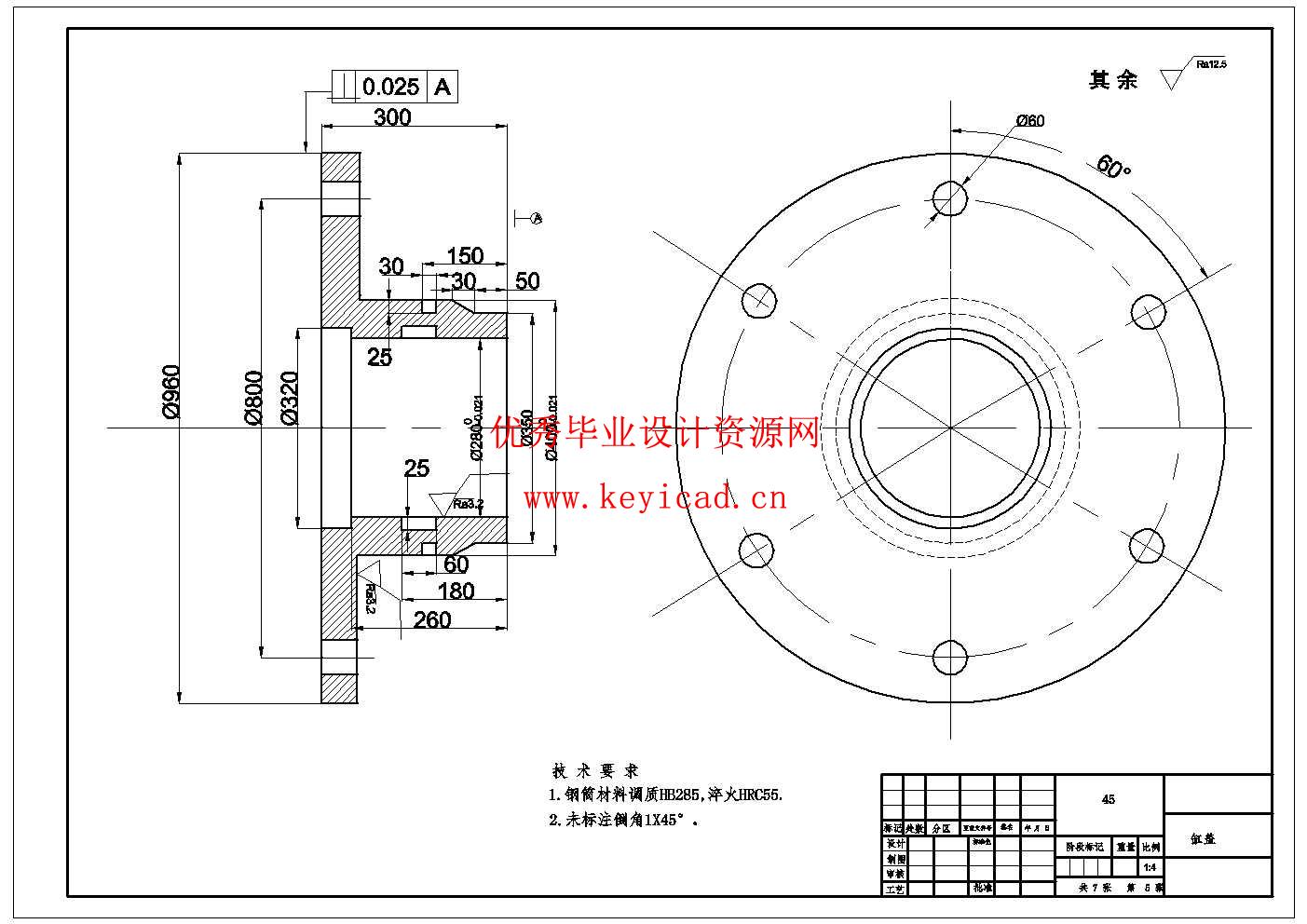

3关键零部件设计 9

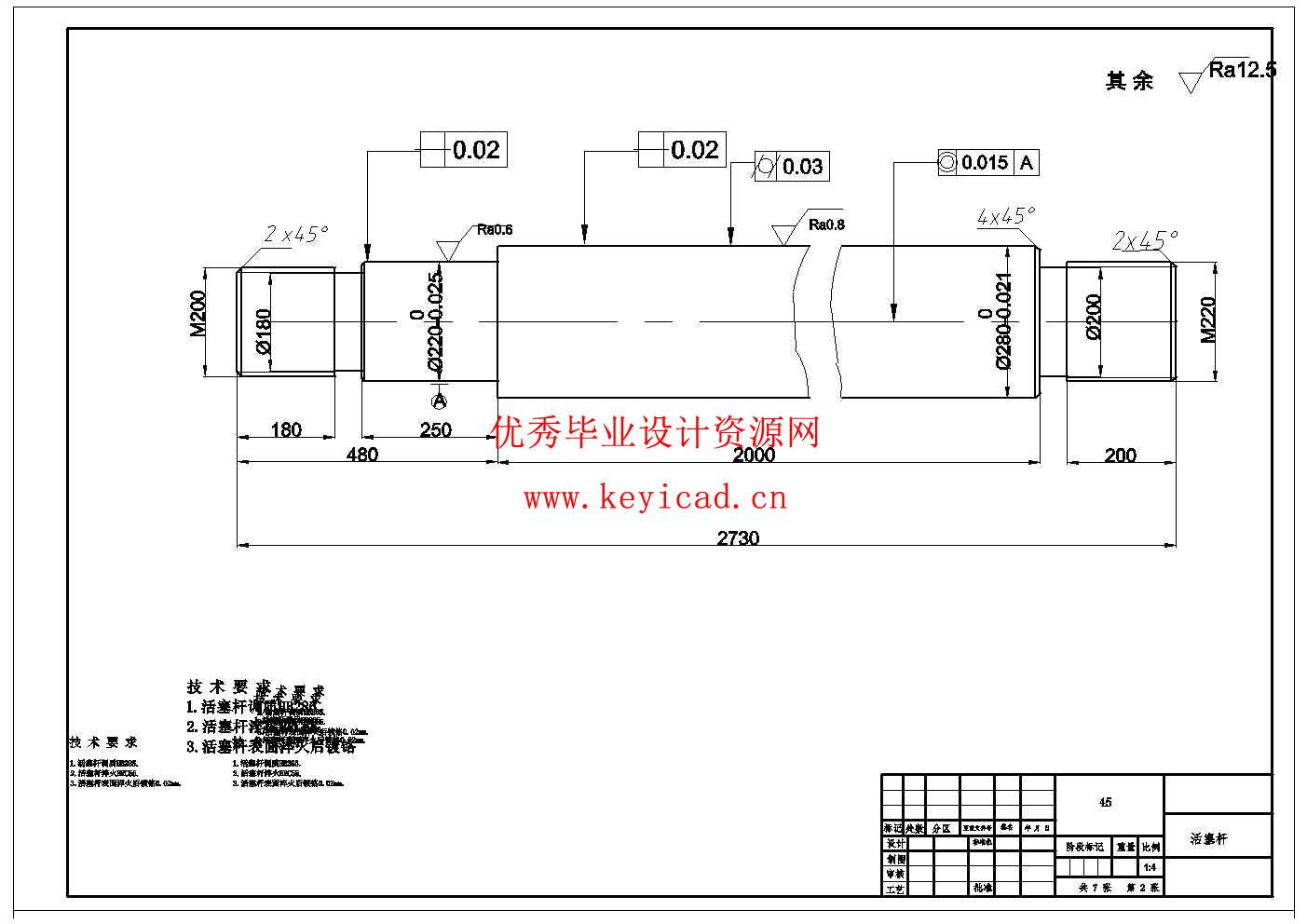

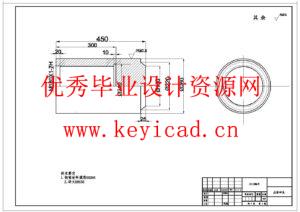

3.1压射缸的设计 9

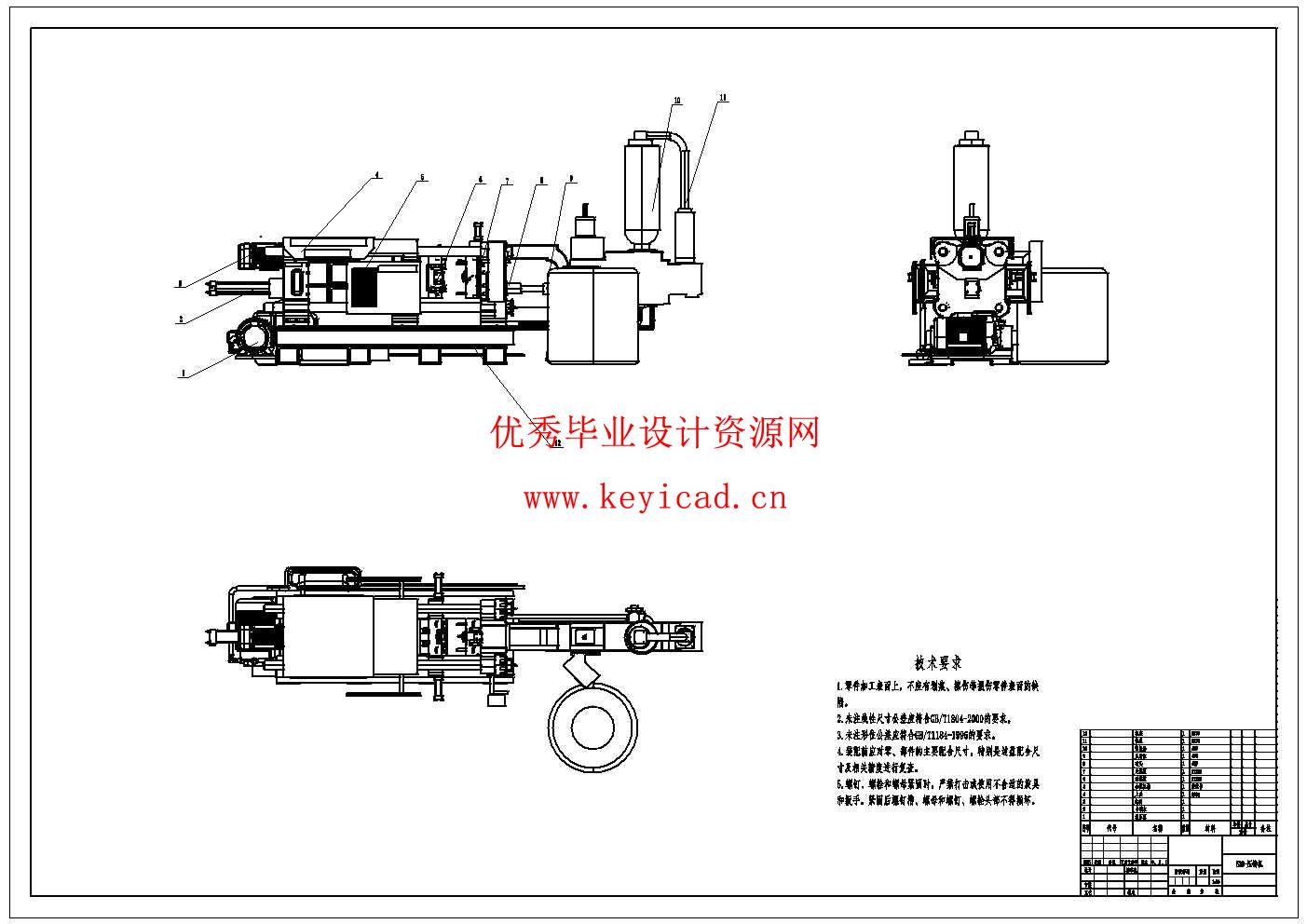

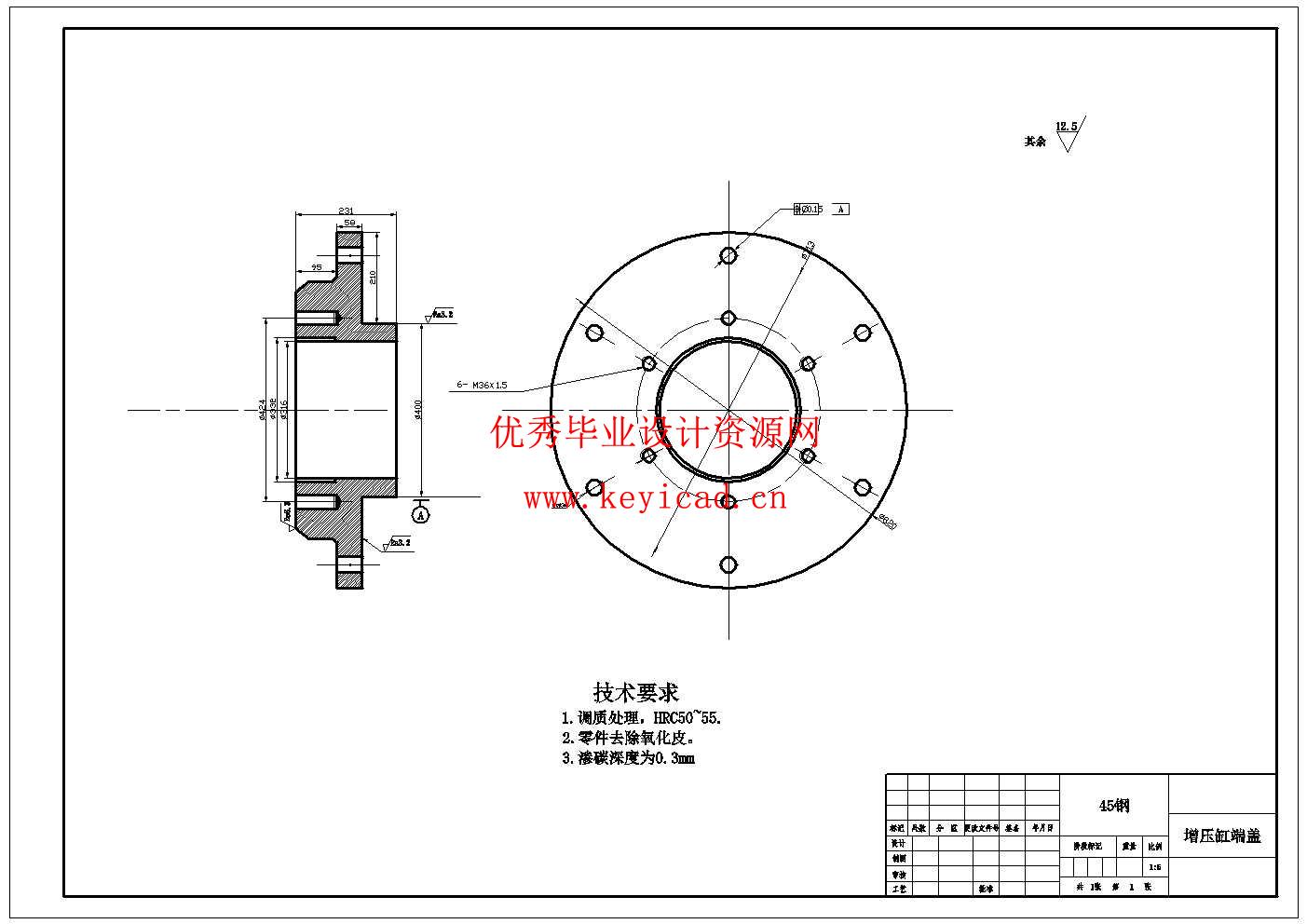

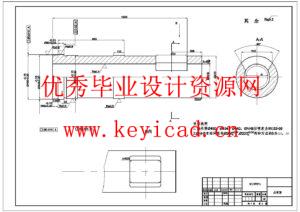

3.2增压缸的设计 20

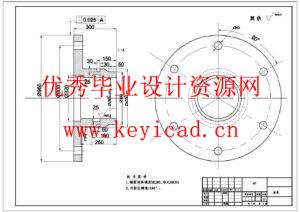

3.3 其他机构的设计 23

4压射机构液压系统参数计算 26

4.1 确定液压系统主要参数 26

4.2液压系统其它主要参数 27

4.3液压元件的选择 28

4.4 液压系统性能测算 31

5结论 33

参考文献 34

致 谢 36

说明书

CAD图纸

文件列表