摘要

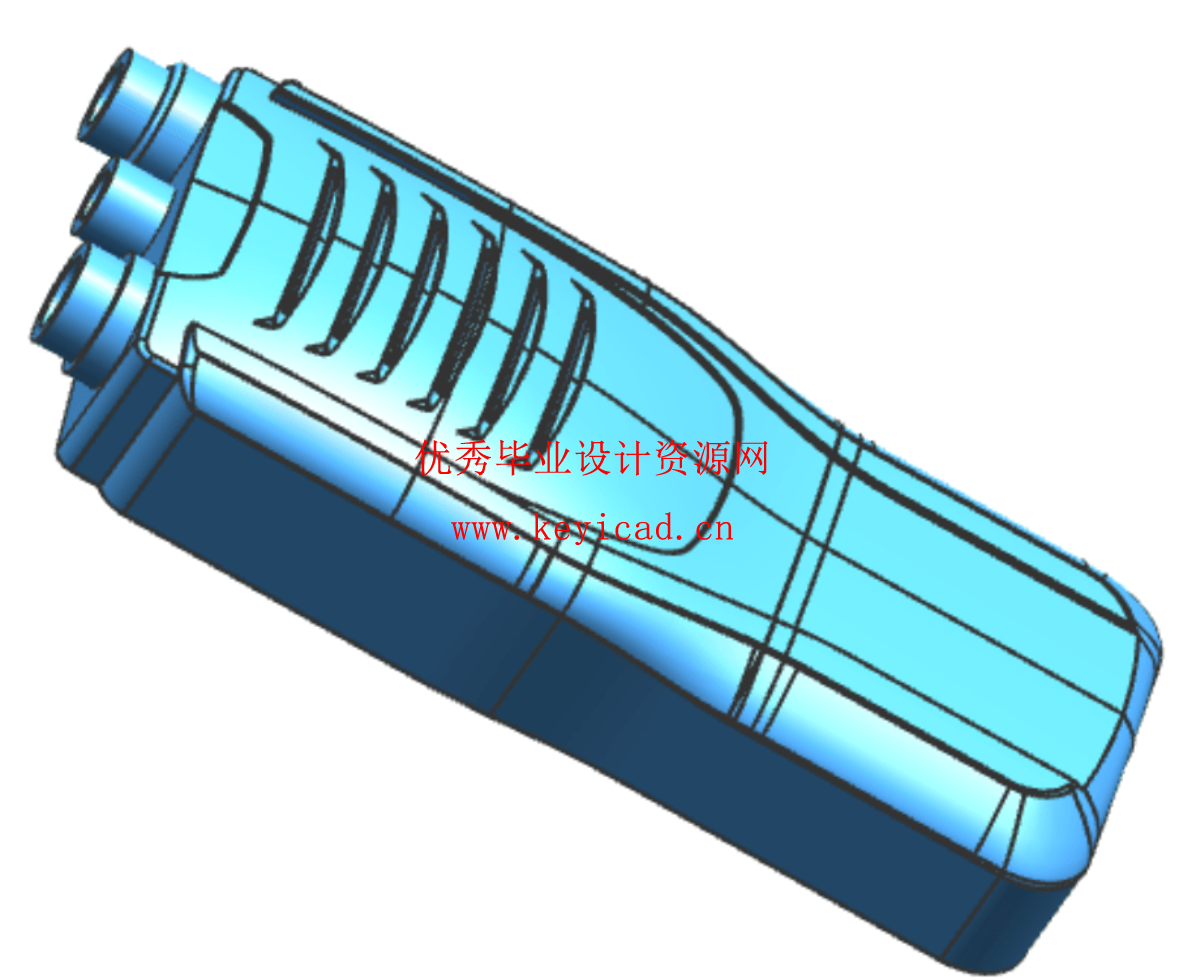

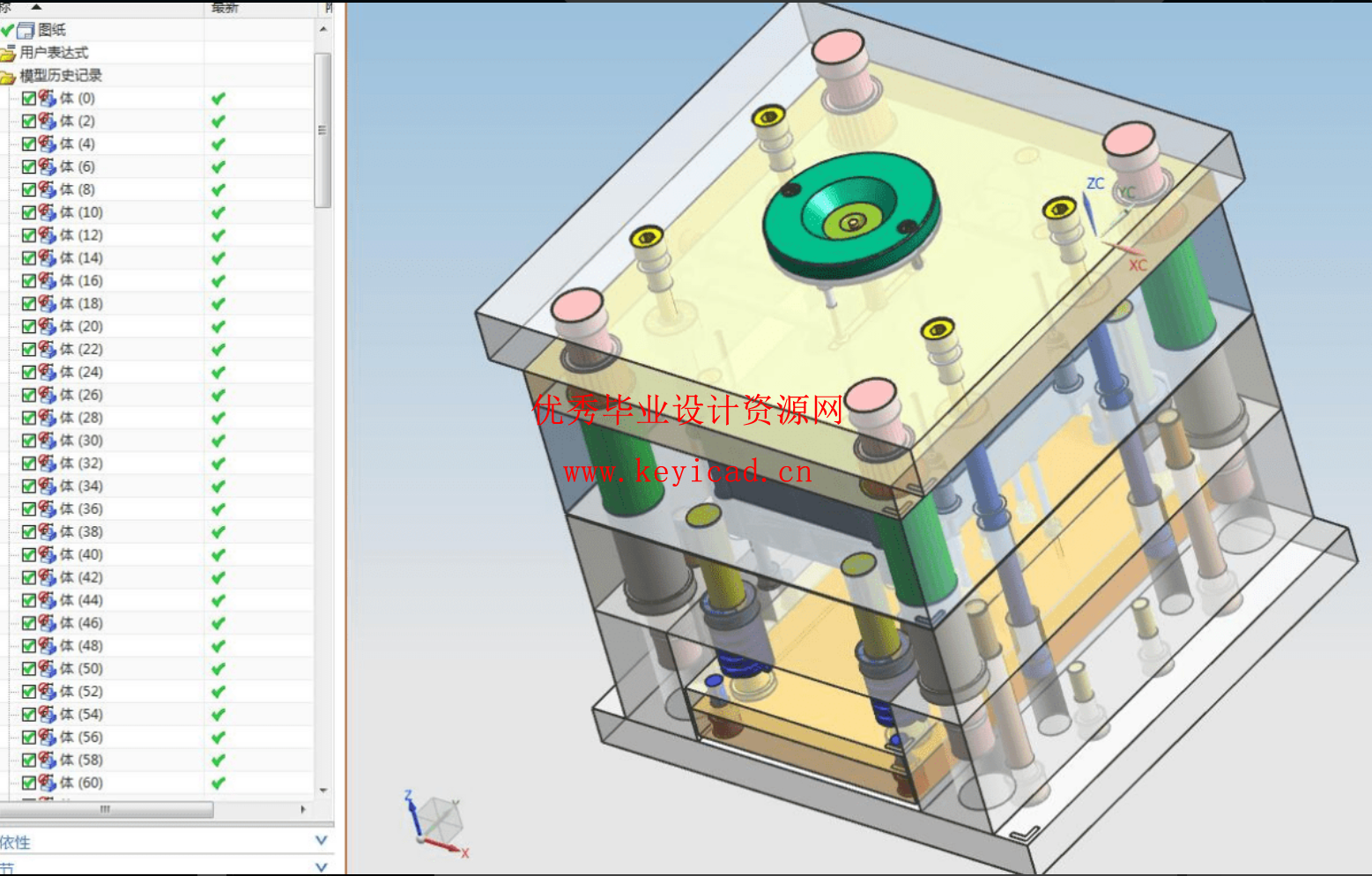

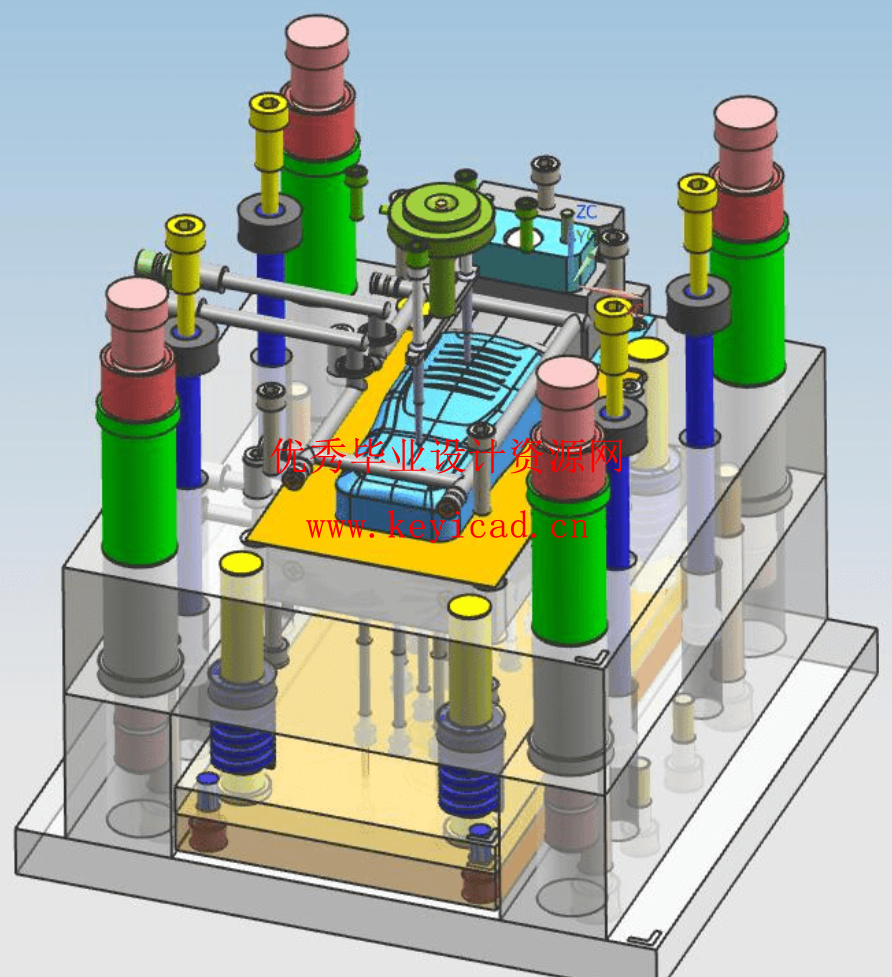

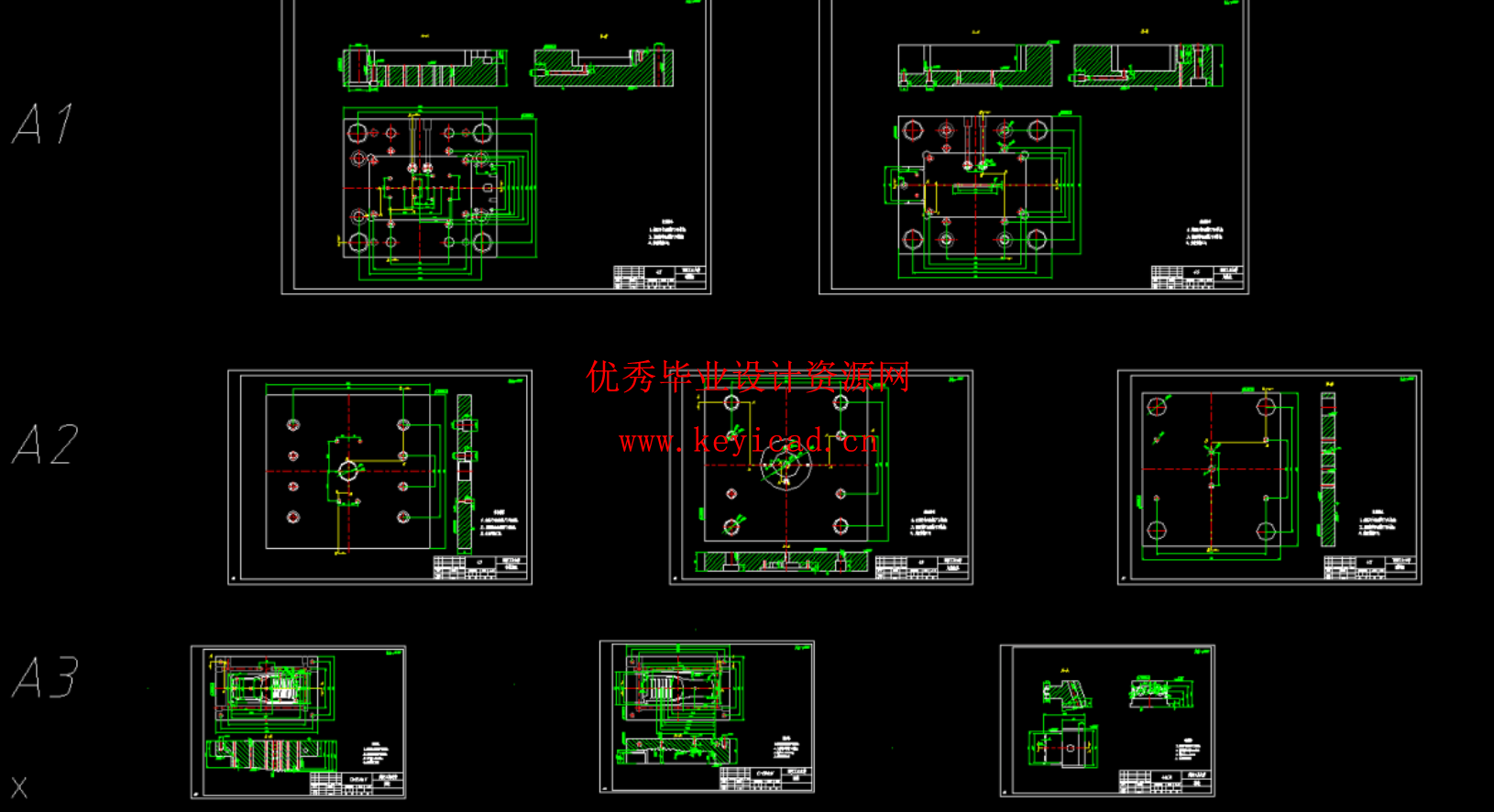

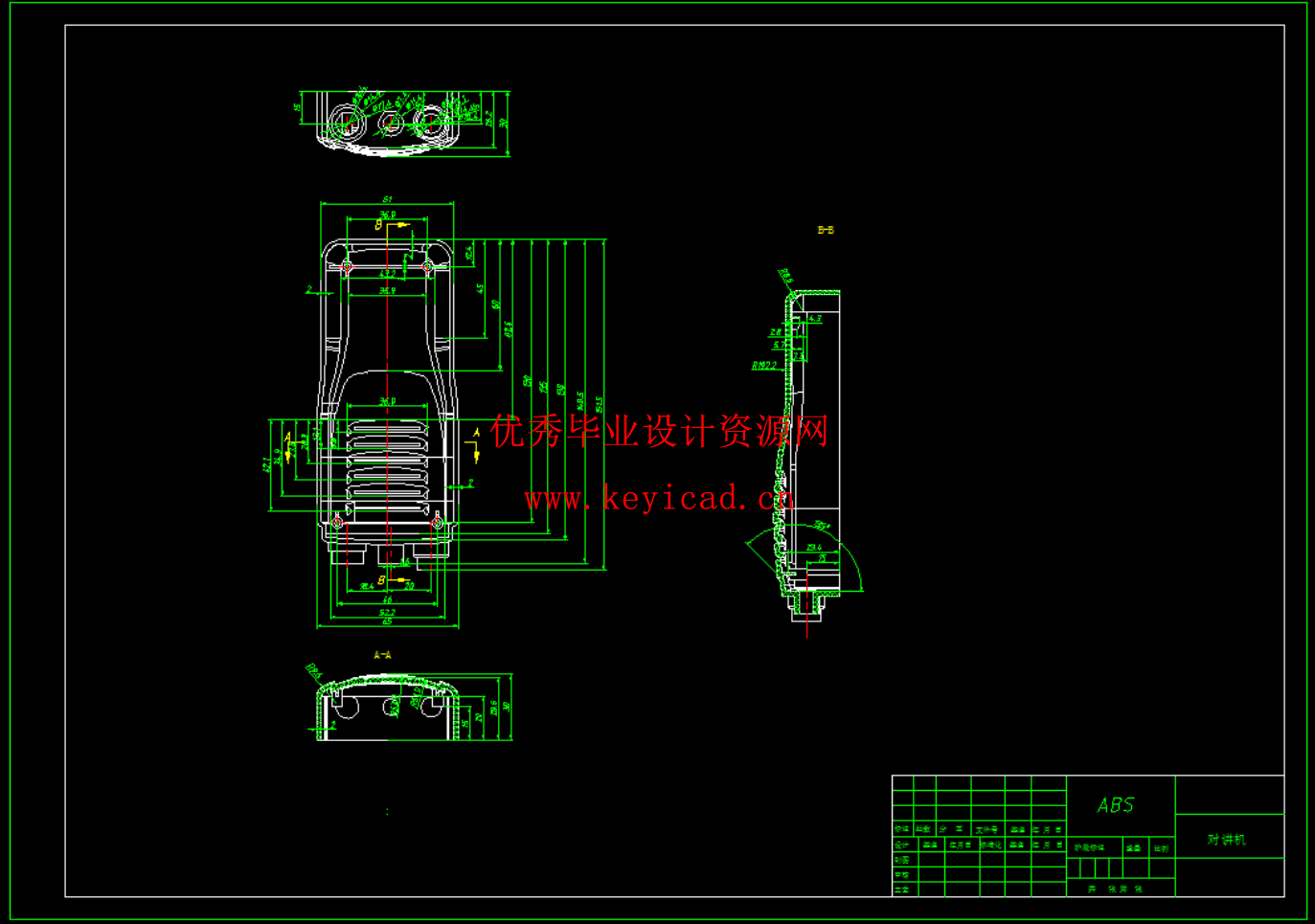

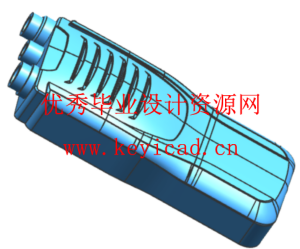

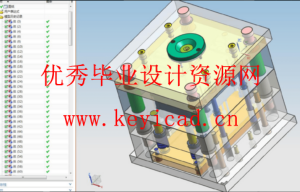

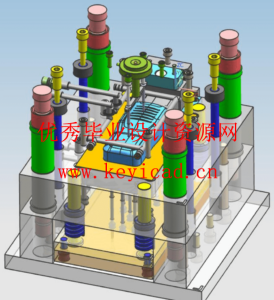

随着社会经济的发展,越来越多的塑料产品来到我们身边,它们大小不同精度也会有所差异,给我们日常生活带来很多方便。社会对注塑件以及注塑模具设计的要求越来越高,使研究注塑模设计符合实际生产要求的模具变的尤为重要。本次毕业设计所选的课题就是为对讲机外壳在理论层面上设计一套注塑模具。本文研究的主要内容是对讲机外壳注塑模具中各种结构设计,注塑工艺设计是注塑类产品制造过程中的基本环节。本设计按照设计要求,分析零件形状、尺寸和精度,分析塑件结构特性,合理的注塑工艺。在模具设计阶段分析塑件与注塑机的配合关系,确保塑件的加工质量稳定,两板模具的结构方式进行模具设计。本设计明显地降低了生产成本,保证工件的位置精度体现速度和效率的统一。在经过对塑件进行结构和工艺性分析之后,该对讲机外壳外形尺寸属于中型塑件,且塑件外观无特殊要求。利用 UG 和 AUTO CAD 软件绘制了二维图和三维图,在清楚地表达模具结构的同时,也缩短了设计时间,提高了效率。最后对模具型腔进行了数控仿真加工,完成了任务书中所布置的全部任务。

关键词:对讲机外壳;注塑机;注塑工艺;数控仿真加工

目录

1 绪论

1.1 前言

1.2 塑料模具的特点

1.3 塑料模具设计的发展概况

1.4 课题的研究方向

2 对讲机外壳的材料选择及工艺分析

2.1 对讲机外壳材料选择

2.2 对讲机外壳工艺性

2.3 对讲机外壳的结构设计

2.4 对讲机外壳尺寸及精度

2.5 对讲机外壳表面粗糙度

2.6 对讲机外壳的体积和质量

2.7 对讲机外壳分型面的确定

3 注射成型工艺方案及模具结构的分析和确定

3.1 注射成型工艺过程分析

3.2 浇口种类的确定

3.3 型腔数目的确定

3.4 注射机的选择和校核

3.4.1 注射量的校核

3.4.2 工艺参数校核

3.4.3 安装参数校核

4 浇注系统的设计

4.1 浇注系统的组成

4.2 浇注系统设计原则

4.3 流道系统的设计

4.3.1 主流道的设计

4.3.2 分流道的设计

4.3.3 浇口的设计

4.3.4 冷料穴的设计

5 成型零部件工作尺寸的计算

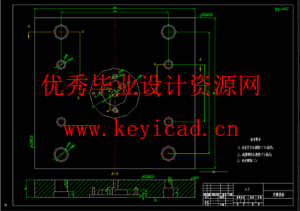

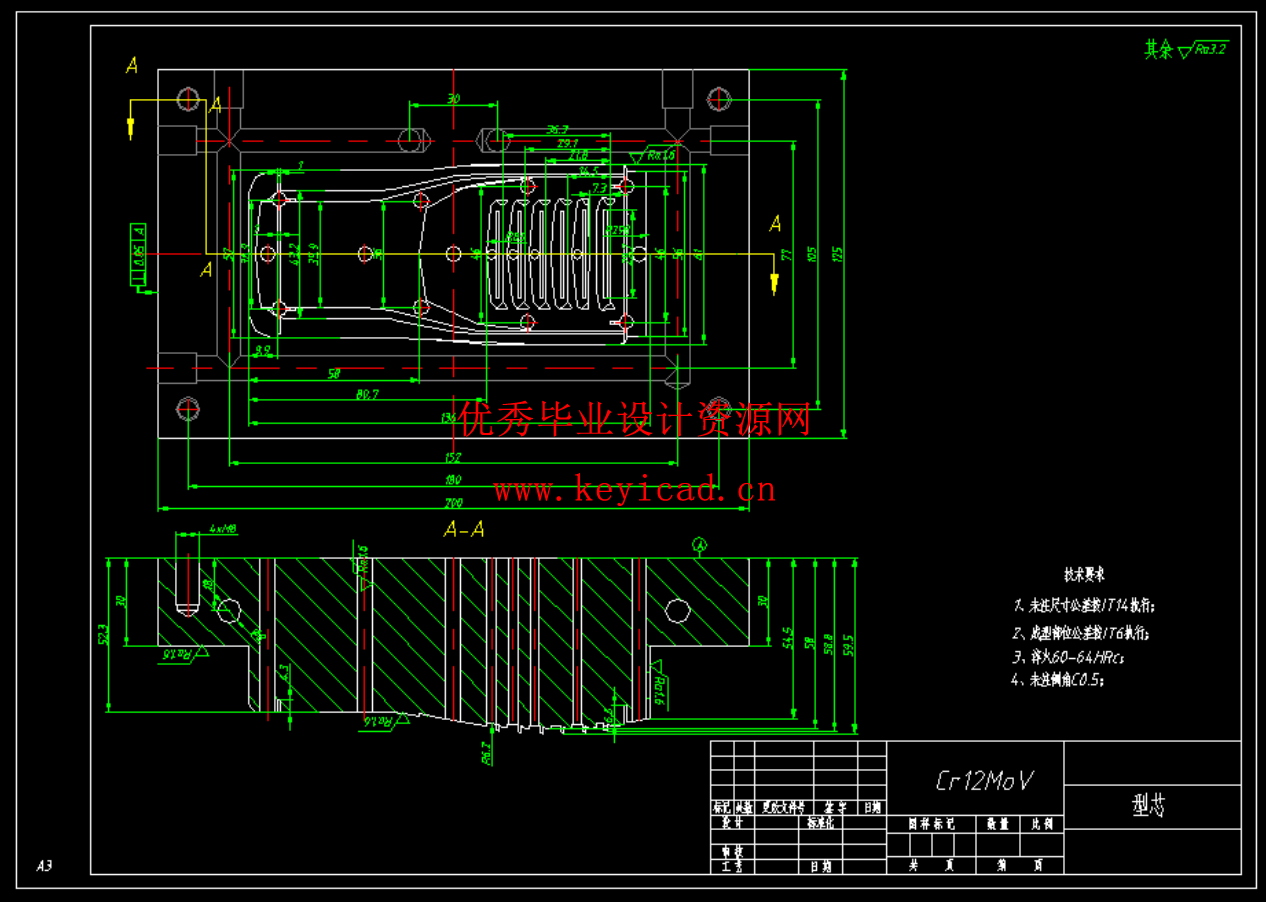

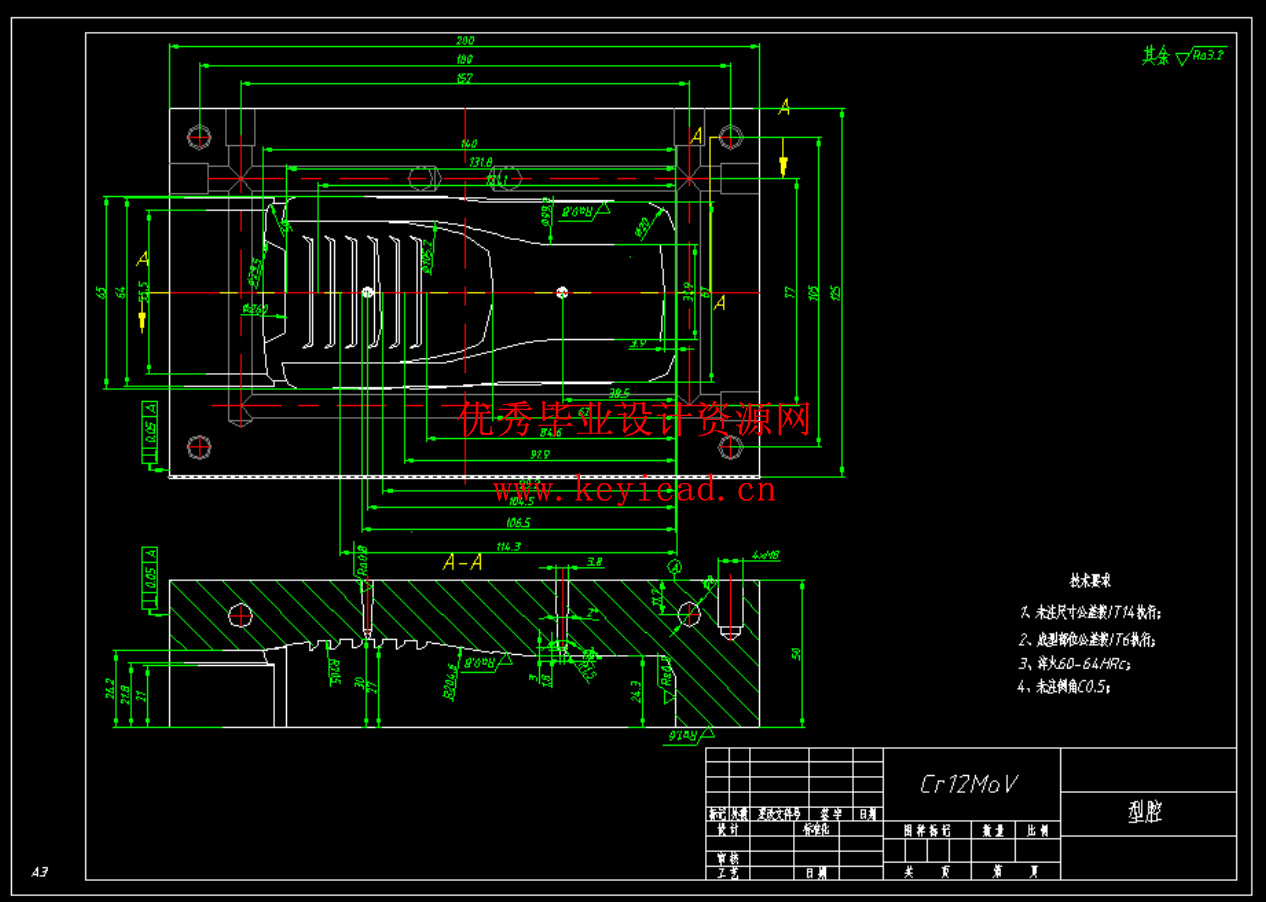

5.1 成型零部件结构设计

5.2 成型零部件的工作尺寸计算

5.2.1 型腔径向尺寸计算

5.2.2 型腔的深度尺寸

5.2.3 型芯的径向尺寸

5.2.4 型芯的高度尺寸

5.2.5 中心距尺寸计算

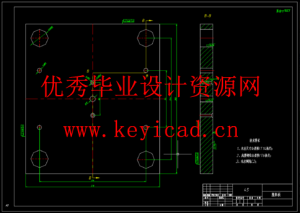

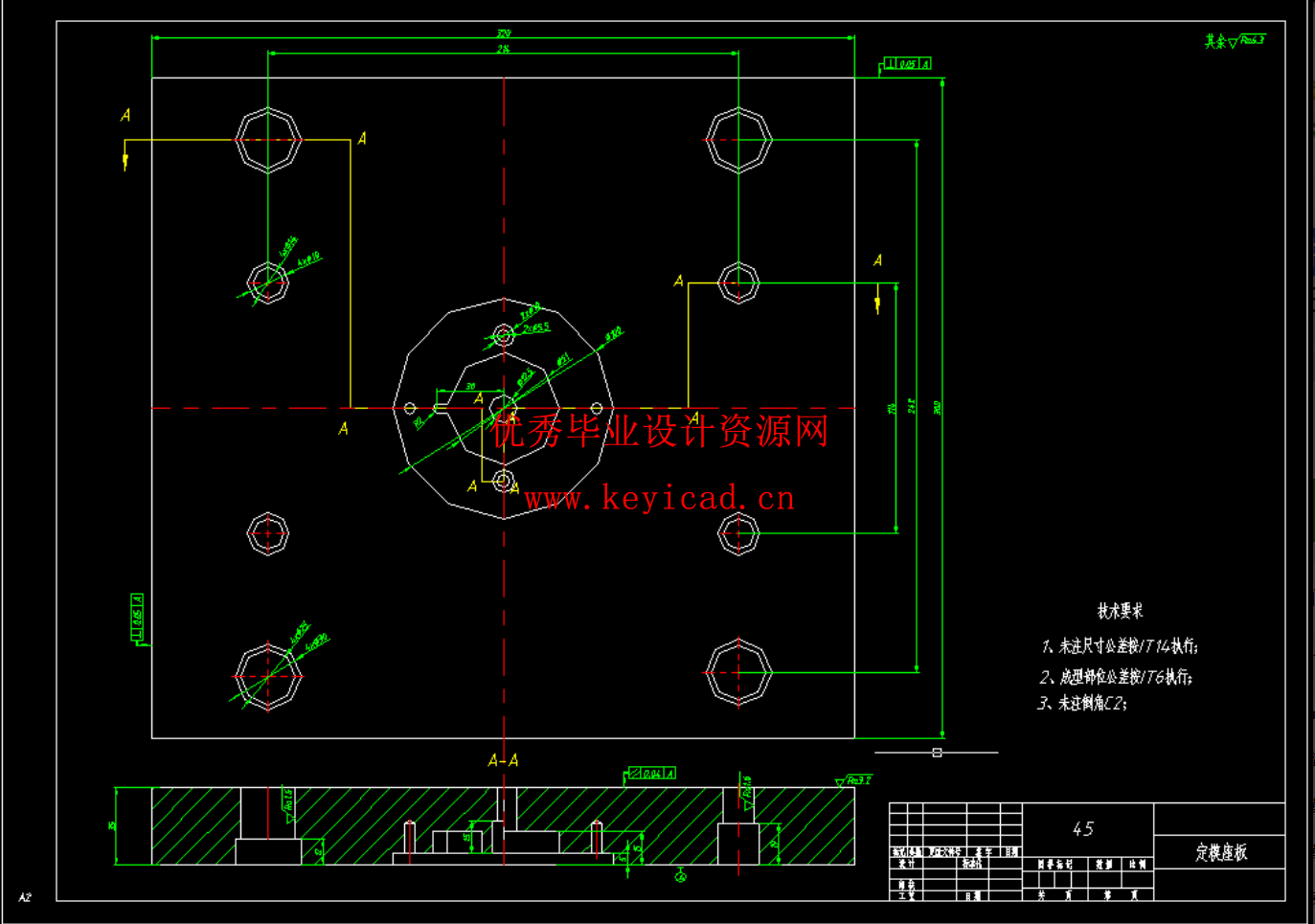

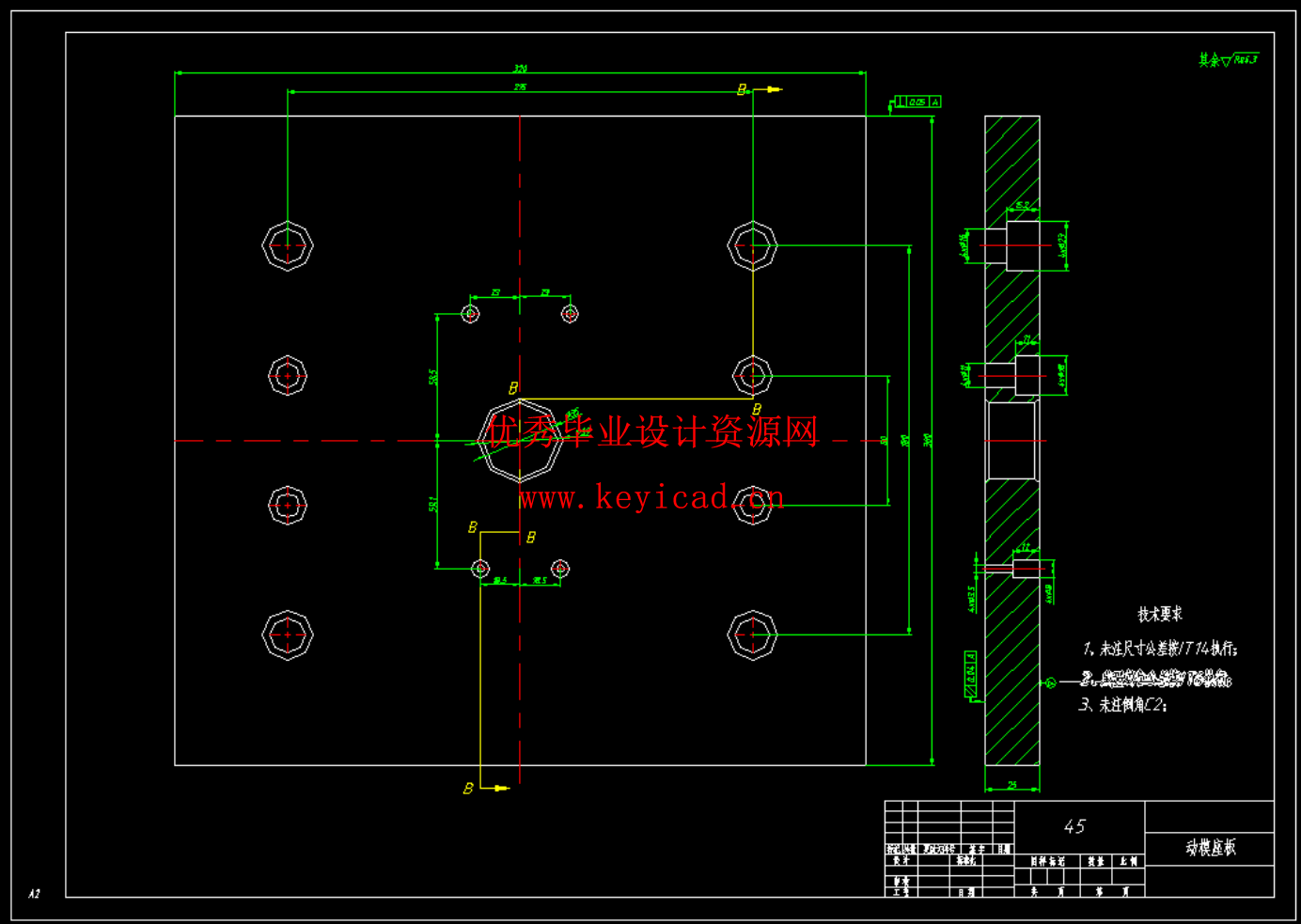

5.4 模架的选用

5.4.1 模具基本类型的确定

5.4.2 模架的选择

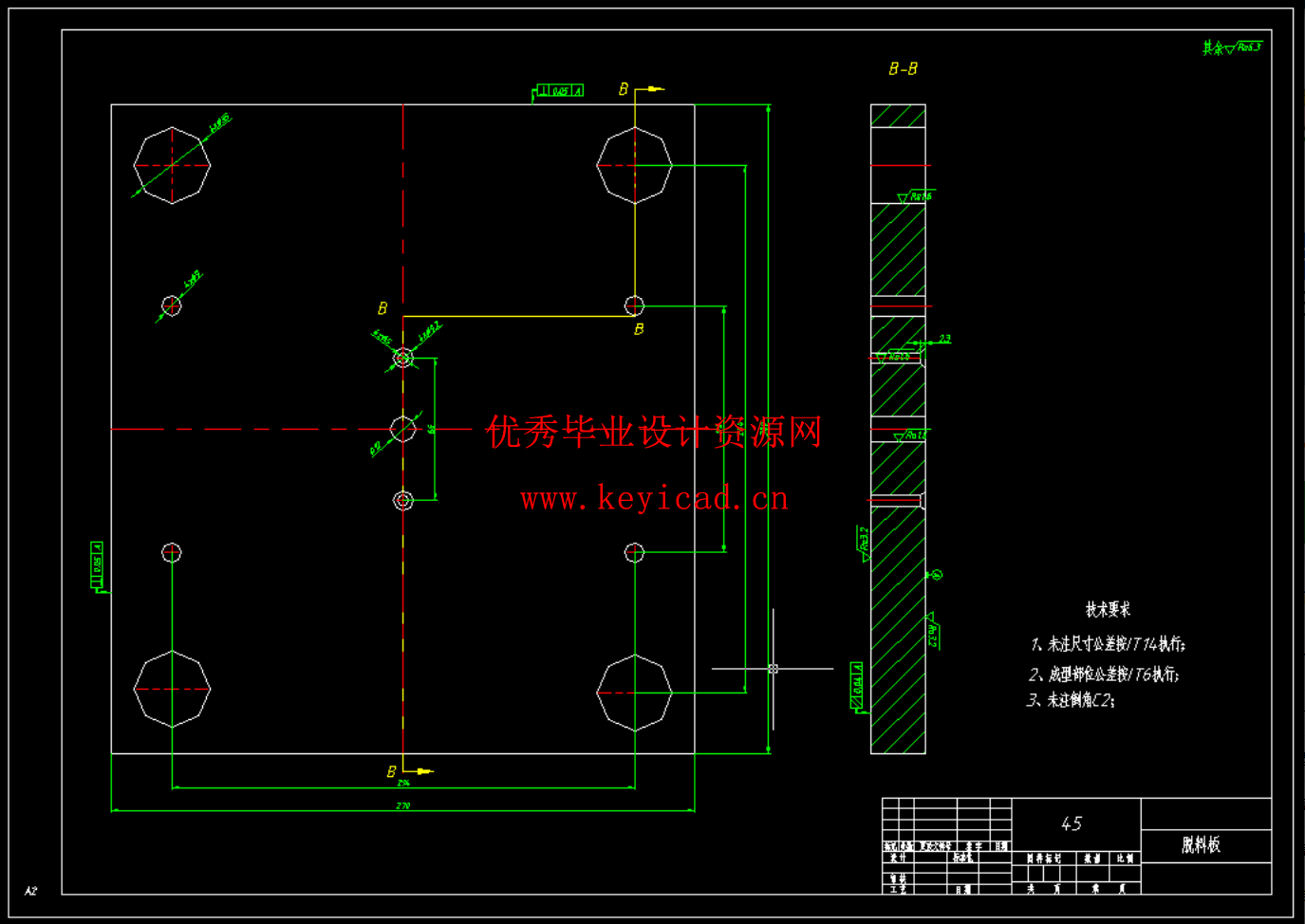

6 脱模机构的设计

6.1 脱模机构的选择

6.2 顶杆机构设计

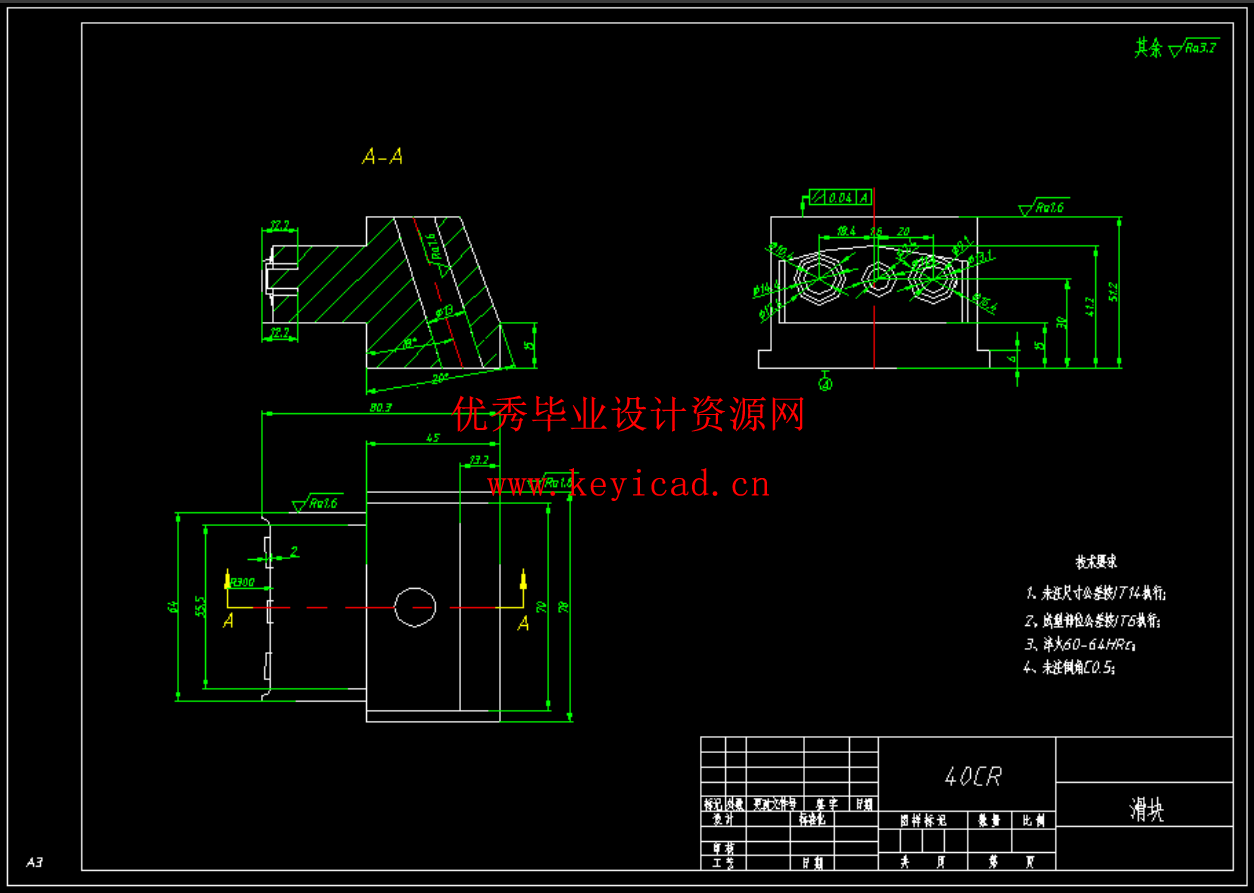

6.3 斜滑杆侧抽芯机构设计

7 注射模温度调节系统

7.1 温度调节对对讲机外壳质量的影响

7.2 冷却系统的设计规则

7.3 排气结构设计

8 模具的材料

8.1 成型零件材料的选用

8.2 注射模用钢种

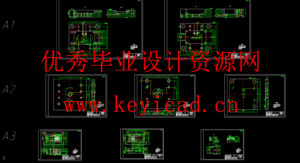

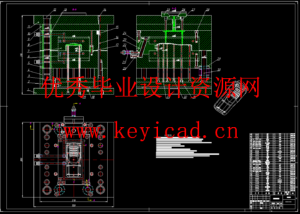

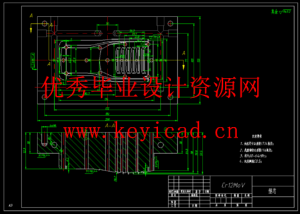

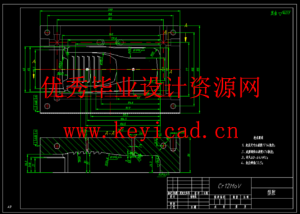

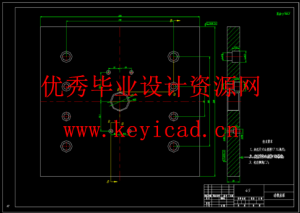

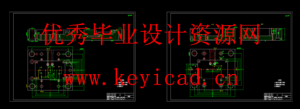

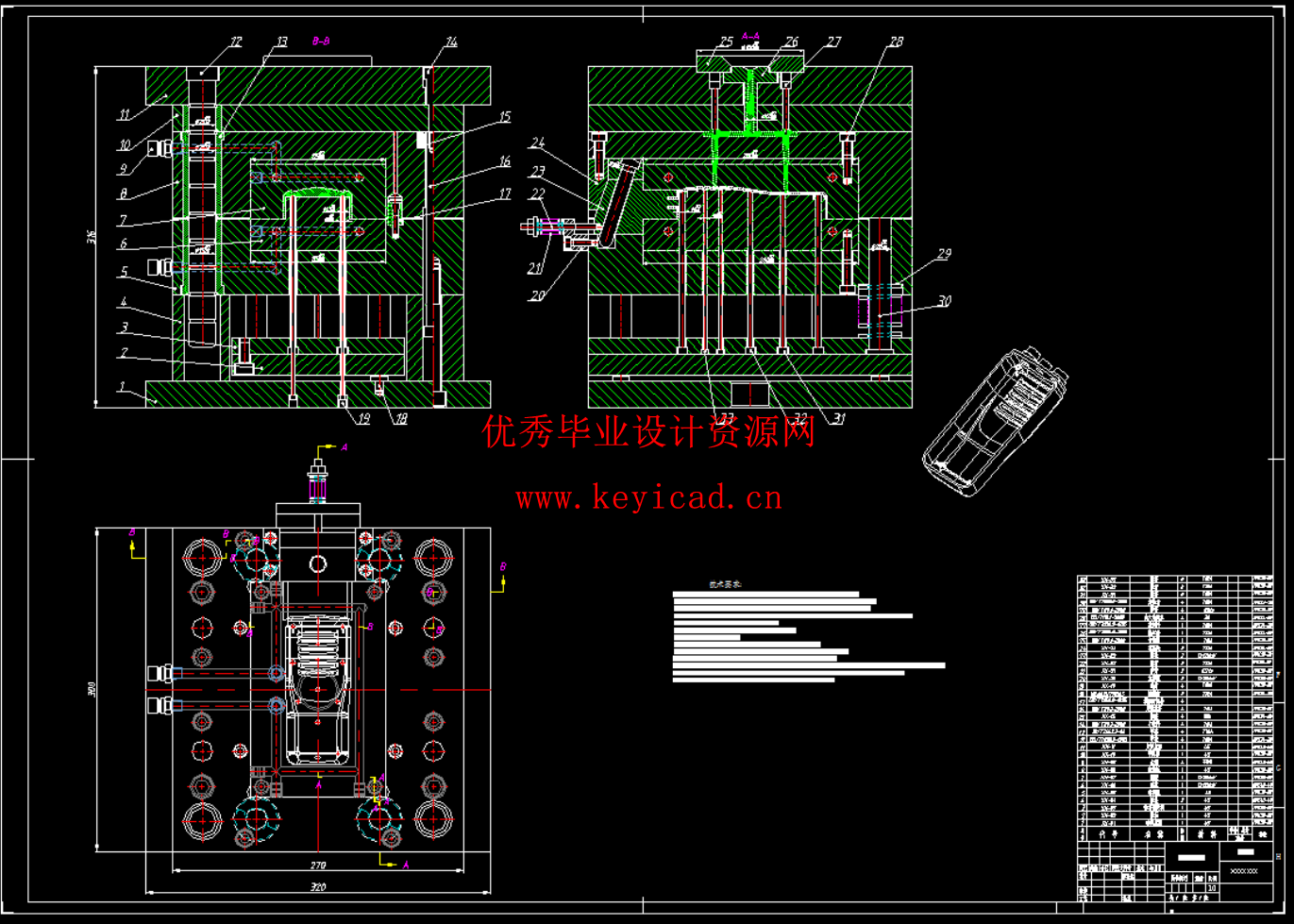

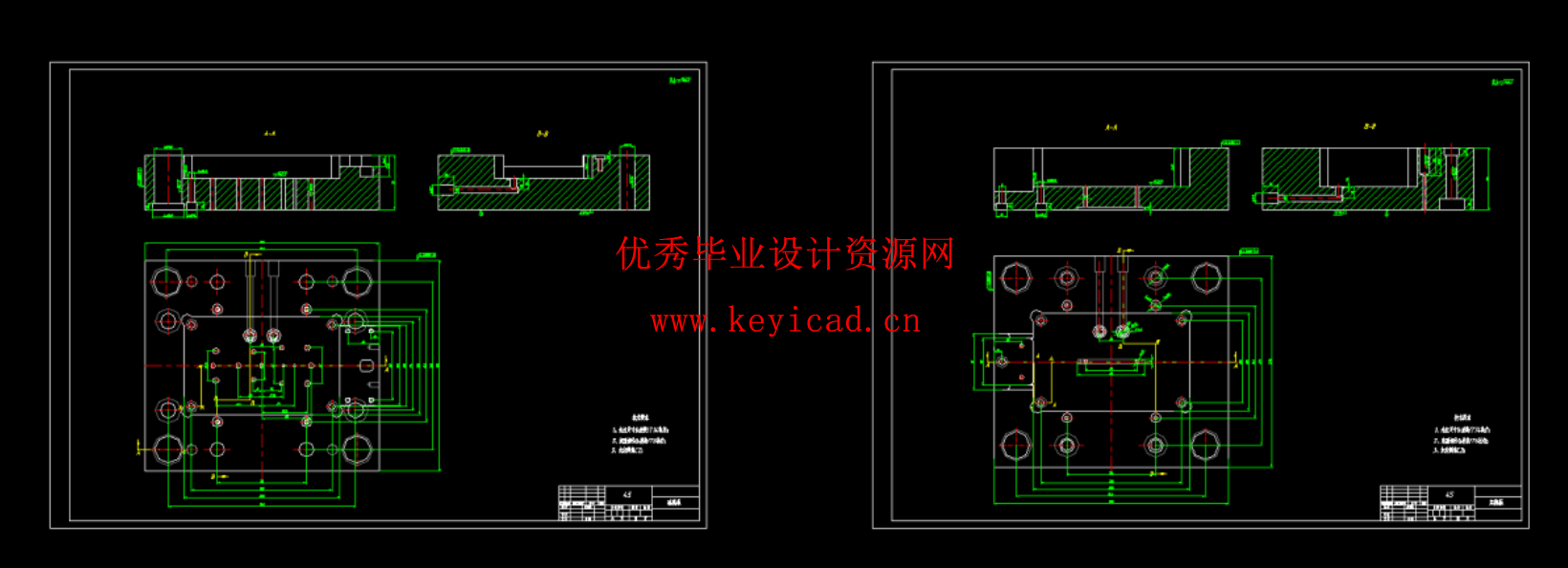

9 模具装配图

10 模具的可行性分析

10.1 本模具的特点

10.2 市场前景与经济效益分析

11 总结

参考文献

致谢

说明书

三维模型

CAD图纸